CASESTUDY กรณีศึกษา

การออกแบบอุตสาหกรรมและการผลิต

ControlX ช่วยให้บริษัทการตีขึ้นรูปโลหะในอุตสาหกรรมเพิ่มความแม่นยำสูงสุด

2024.12.09 อัปเดต

GK Forge Grelowski ตั้งอยู่ในใจกลางเมือง Goleszów ประเทศโปแลนด์ เป็นผู้นำในด้านงานฝีมือสั่งทำพิเศษในอุตสาหกรรมยานยนต์, ก่อสร้าง, ก๊าซ, วิศวกรรม และเกษตรกรรม โดยมีประสบการณ์มากกว่า 30 ปี

บริษัทมีความเชี่ยวชาญด้านการตีขึ้นรูปด้วยแม่พิมพ์และการตีขึ้นรูปด้วยแม่พิมพ์ โดยเครื่องตีขึ้นรูปอเนกประสงค์ของบริษัทประกอบด้วยสายการผลิตแบบปั๊มที่มีแรงตั้งแต่ 100 ถึง 1,600 ตัน และเครื่องตีขึ้นรูปขนาดตั้งแต่ 1 ถึง 3 นิ้วที่ติดตั้งระบบทำความร้อนด้วยการเหนี่ยวนำ อุปกรณ์เหล่านี้ช่วยให้สามารถผลิตชิ้นงานตีขึ้นรูปที่มีน้ำหนักตั้งแต่ 0.05 ถึง 7 กิโลกรัม ซึ่งทำจากเหล็กหลายประเภท เช่น คาร์บอน, โลหะผสม, สเตนเลส, ทนกรด และทองเหลือง

ในการตีขึ้นรูปแม่พิมพ์ ความแม่นยำของแม่พิมพ์มีความสำคัญต่อคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย อย่างไรก็ตาม การวัดขนาดของแม่พิมพ์นั้นยากมาก และการวัดด้วยมือเป็นความท้าทายอย่างต่อเนื่องสำหรับ GK Forge กระบวนการนี้ช้า ใช้เวลานาน และมีแนวโน้มเกิดข้อผิดพลาด ซึ่งเพิ่มความเสี่ยงต่อข้อผิดพลาดในการผลิตและการร้องเรียนจากลูกค้า

สถานีวัดแม่พิมพ์ที่ GK Forge

เพื่อแก้ไขปัญหานี้ GK Forge ได้นำโซลูชันการสแกน 3D ที่ครอบคลุมมาใช้งาน โดยผสานสแกนเนอร์กับซอฟต์แวร์ eviXscan 3D Suite และซอฟต์แวร์ Geomagic Control X สำหรับการตรวจสอบคุณภาพ โซลูชันนี้ใช้สำหรับการกำหนดขนาดของแม่พิมพ์ขึ้นรูปและการใช้งานต่าง ๆ ในการควบคุมคุณภาพ

ปัจจุบันการสแกน 3D ถือเป็นขั้นตอนเริ่มต้นในการผลิต และใช้เพื่อตรวจสอบความแม่นยำของขนาดแม่พิมพ์ทุกขนาด ผลกระทบของโซลูชันใหม่นี้มีความสำคัญมาก จากการวิเคราะห์ของบริษัทเอง โซลูชันการสแกนช่วยลดเวลาที่จำเป็นในการกำหนดขนาดแม่พิมพ์ลงอย่างมาก พร้อมทั้งลดข้อผิดพลาดในการผลิตจนแทบจะเป็นศูนย์

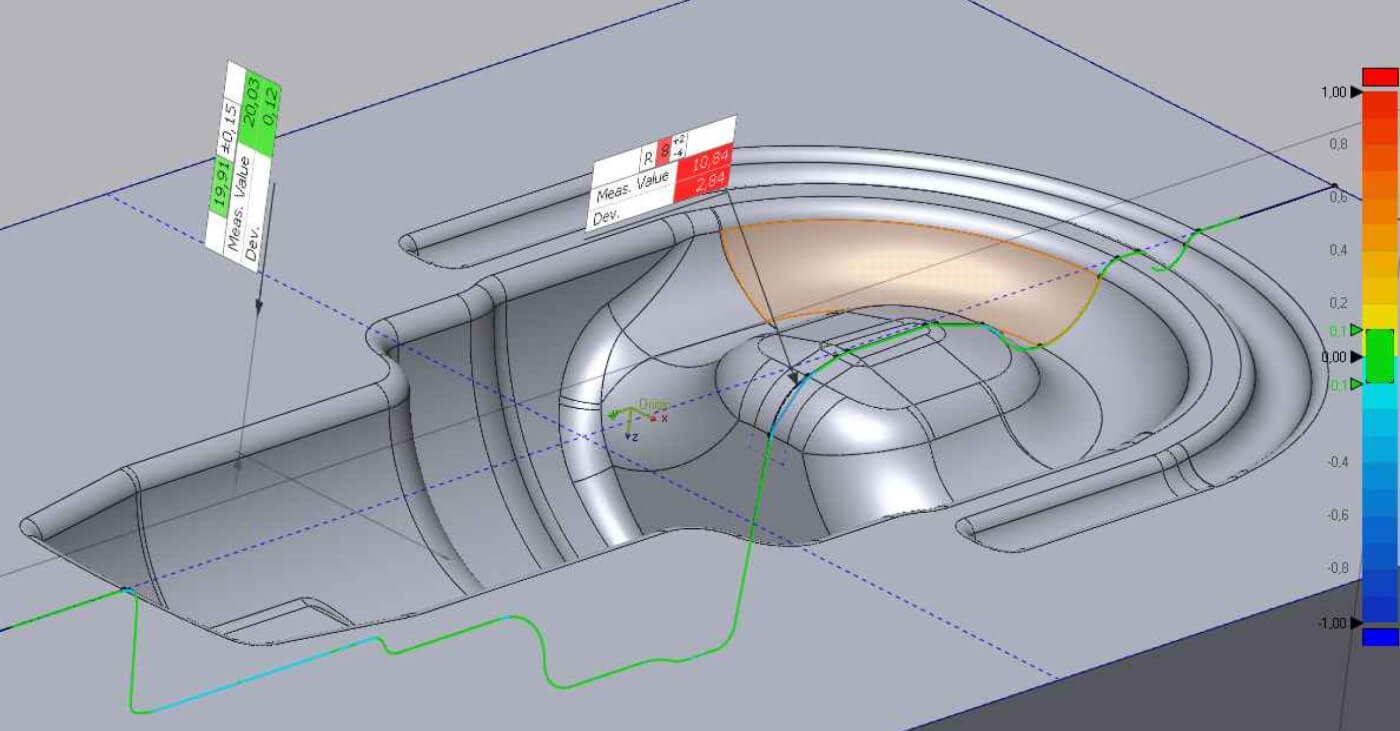

การวัดเมทริกซ์ด้วย Geomagic Control X

การสแกน 3D ช่วยเพิ่มประสิทธิภาพโดยรวมได้อย่างไร

แม้ว่าการเพิ่มความแม่นยำของขนาดแม่พิมพ์จะเป็นสิ่งสำคัญ แต่โซลูชันดังกล่าวยังช่วยให้ GK Forge สามารถปรับปรุงเวิร์กโฟลว์สำคัญอื่น ๆ ได้ด้วย

ตัวอย่างเช่น โซลูชันการสแกน 3D ถูกนำมาใช้เพื่อเพิ่มประสิทธิภาพการบำรุงรักษาเตาเผาและอุปกรณ์อื่น ๆ โดยเฉพาะอย่างยิ่ง โซลูชันนี้สามารถสแกนชิ้นส่วนที่มีปัญหาได้โดยไม่คำนึงถึงขนาดหรือน้ำหนัก การสแกนเหล่านี้ช่วยให้ GK Forge เข้าใจวิธีการซ่อมแซมชิ้นส่วนหรือกำหนดว่าจำเป็นต้องเปลี่ยนชิ้นส่วนหรือไม่ หากไม่มีชิ้นส่วนทดแทนอีกต่อไป สามารถใช้การสแกน 3D เพื่อสร้างชิ้นส่วนใหม่ได้

ระบบที่ใช้งานจะสร้างไฟล์เก็บถาวรการวัดแม่พิมพ์แบบสมบูรณ์ใน CAD การสแกนแบบปกติเหล่านี้ทำงานเหมือนกับแบบจำลอง CAD เต็มรูปแบบ ซอฟต์แวร์ Geomagic Control X ขับเคลื่อนกระบวนการนี้ ทำให้ GK Forge สามารถวิเคราะห์แบบจำลอง CAD โดยละเอียดเพื่อหาข้อผิดพลาดที่อาจเกิดขึ้นได้ และดำเนินการวิจัยและพัฒนาผลิตภัณฑ์ได้

เหตุใดซอฟต์แวร์ตรวจสอบแบบสแกนเนทีฟจึงมีความสำคัญ

แม้ว่าเครื่องสแกน 3D และซอฟต์แวร์การสแกนจะมีความสำคัญต่อโซลูชันนี้ แต่ซอฟต์แวร์ตรวจสอบการสแกนดั้งเดิมก็มีความสำคัญไม่แพ้กัน ตัวอย่างเช่น ซอฟต์แวร์ Geomagic Control X ช่วยให้บริษัทต่าง ๆ สามารถ:

- จัดการจุดข้อมูลแบบไม่ต้องสัมผัสนับล้านจากเครื่องสแกน 3D ทุกประเภท

- เลือกการกรองสัญญาณรบกวนที่เหมาะสมที่สุด, การลบค่าผิดปกติ และใช้อัลกอริทึมการปรับรูปทรงเรขาคณิตโดยอัตโนมัติ

- นำเข้าและสอบถามชุดข้อมูลขนาดใหญ่ได้อย่างมีประสิทธิภาพถึงหลายสิบล้านจุดต่อการสแกน

- ดำเนินการวิเคราะห์ความเบี่ยงเบนขั้นสูง (3D, หน้าตัด 2D, ขอบเขต, เส้นโค้ง, เงา ฯลฯ)

- ระบุคุณลักษณะโดยอัตโนมัติในการสแกน 3D สำหรับการกำหนดขนาดและความคลาดเคลื่อนทางเรขาคณิต (GD&T)

- สร้างไฟล์ดิจิทัลสำหรับใช้งานในอนาคต