CASESTUDY กรณีศึกษา

GeomagicDesignXการออกแบบอุตสาหกรรมและการผลิต

Titan สร้างโซลูชันการขุดแบบกำหนดเองได้ตั้งแต่ครั้งแรกด้วย Geomagic Design X ได้อย่างไร

2024.09.17 อัปเดต

จากการพูดคุยกันมากมายเกี่ยวกับการผลิตแบบดิจิทัลและอุตสาหกรรม 4.0 ทำให้ลืมไปว่าการผลิตจำนวนมากยังคงเกี่ยวข้องกับกระบวนการด้วยมือ, การขุดเป็นกรณีตัวอย่าง, การวัดและการออกแบบสำหรับแพลตฟอร์มการขุดมักทำโดยใช้เครื่องมือแบบดั้งเดิมซึ่งไม่มีประสิทธิภาพและใช้เวลานาน แต่การสแกน 3D เป็นทางเลือกที่ชาญฉลาดและแม่นยำ

Titan Engineered Solutions, Inc ซึ่งเป็นบริษัทในรัฐแอริโซนา สหรัฐอเมริกา ที่ให้บริการโซลูชันการทำเหมืองแบบเฉพาะทาง ได้เลือกเส้นทางนี้ ฐานลูกค้าของบริษัทคืออุตสาหกรรมการทำเหมืองทางตะวันตกเฉียงใต้ของสหรัฐอเมริกาและเม็กซิโก เหมืองเหล่านี้เป็นเหมืองขนาดใหญ่ที่มีความต้องการหลากหลายและมักตั้งอยู่ในพื้นที่ห่างไกล นั่นคือที่มาของความเชี่ยวชาญของ Titan

บริษัทมีความเชี่ยวชาญในการให้บริการด้านวิศวกรรมที่ตอบสนองความต้องการตั้งแต่แนวคิดจนถึงการผลิตเสร็จสมบูรณ์ ผลิตภัณฑ์ที่พวกเขาผลิตขึ้นนั้นปรับแต่งตามความต้องการและออกแบบให้พอดีกับขนาดที่แม่นยำ “เราให้บริการโซลูชันแบบเฉพาะบุคคล ไม่ว่าจะเป็นอุปกรณ์ยก, ชิ้นส่วนสึกหรอ, แพลตฟอร์มความปลอดภัย, รางขนถ่าย… เรียกได้ว่าเราทำได้หมด เราเป็นร้านค้าแบบครบวงจรสำหรับทุกสิ่งที่เกี่ยวข้องกับการทำเหมือง” Brandon Koch ผู้จัดการทั่วไปของ Titan กล่าว

เมื่อ 3 ปีที่แล้ว ทีมออกแบบของ Titan พบว่าการสแกน 3D มีศักยภาพในการทำให้กระบวนการทำงานด้วยมือหลาย ๆ อย่างเป็นแบบอัตโนมัติ พวกเขาจึงตัดสินใจซื้อซอฟต์แวร์ Artec Leo, Artec Ray และ Geomagic Design X เพื่อช่วยเตรียมการสแกนสำหรับ SolidWorks

ทำให้ความสามารถของพวกเขามีความแตกต่างกันอย่างมาก ไม่ต้องใช้เทปวัดสำหรับตรวจสอบความคลาดเคลื่อนอีกต่อไป ไม่ต้องมีการผลิตแบบปิดตาอีกต่อไป ตอนนี้พวกเขาสแกนพื้นที่ทั้งหมดที่ต้องติดตั้งแพลตฟอร์มและตรวจสอบการรบกวนก่อนส่งไปยังไซต์ของลูกค้า และตอนนี้โปรเจ็กต์ประเภทใหม่ทั้งหมดก็สามารถทำได้แล้ว นั่นคือการวิศวกรรมย้อนกลับอุปกรณ์ที่ล้าสมัย

Geomagic Design X เป็นตัวเลือกที่เหมาะสมสำหรับ Titan เนื่องจากสามารถทำงานร่วมกับซอฟต์แวร์ออกแบบพื้นฐาน SolidWorks ได้ “ผมสามารถเปลี่ยนจากวัตถุแข็งใน Design X ไปใช้ SolidWorks ได้โดยตรง ซึ่งช่วยปรับตำแหน่งได้มาก เราสามารถปรับตำแหน่งวัตถุเหล่านั้นใน SolidWorks ได้เนื่องจากเราคุ้นเคยกับซอฟต์แวร์ดังกล่าวอยู่แล้ว เราสามารถปรับตำแหน่งวัตถุเหล่านั้นใน SW แล้วนำกลับมาใช้ DX และดูค่าความคลาดเคลื่อนได้” José Corrales นักออกแบบของ Titan อธิบาย

พวกเขาใช้การสแกน 3D และ Geomagic Design X ในสามวิธี: ระบุการชนกันระหว่างแพลตฟอร์มและพื้นที่โดยรอบ วิศวกรรมย้อนกลับชิ้นส่วนที่ล้าสมัย และการตรวจสอบความคลาดเคลื่อนของชิ้นส่วนที่ผลิตขึ้น

การสแกน 3D เพื่อหลีกเลี่ยงการรบกวนในเหมือง

แพลตฟอร์มความปลอดภัยเป็นโซลูชันทั่วไปที่เหมืองต่าง ๆ สั่งซื้อจาก Titan ในอดีต พวกเขาจะผลิตขึ้นโดยไม่สนใจพื้นที่โดยรอบแพลตฟอร์ม เนื่องจากเหมืองแต่ละแห่งมีรูปร่างที่แตกต่างกัน แพลตฟอร์มแต่ละแห่งจึงต้องสร้างขึ้นตามสั่ง การออกแบบแพลตฟอร์มในลักษณะนี้มักส่งผลให้เกิดการรบกวนหรือบางส่วนของแพลตฟอร์มชนกับสภาพแวดล้อม

อย่างไรก็ตาม การสแกน 3D ช่วยให้ Titan สามารถตรวจสอบสิ่งรบกวนเหล่านี้ได้ก่อนที่จะจัดส่งและติดตั้งแพลตฟอร์ม โดยจะสแกนบริเวณที่จะติดตั้งแพลตฟอร์ม ออกแบบแพลตฟอร์มใน SolidWorks เปิดโมเดลใน Geomagic Design X แล้ววางไว้ภายในการสแกน 3D ของสภาพแวดล้อม

“สิ่งนี้จะแสดงให้เราเห็นถึงความขัดแย้งระหว่างพื้นที่และแพลตฟอร์มที่เราออกแบบไว้ หากเราใช้สายวัดแทน เราอาจตรวจสอบสิ่งหนึ่งแต่พลาดอีกสิ่งหนึ่ง การสแกนช่วยเราได้มากในแง่มุมนี้” Koch อธิบาย

การตรวจสอบความคลาดเคลื่อนของโซลูชันการขุดด้วย Design X

งานอีกประการหนึ่งที่ Design X พิสูจน์แล้วว่าช่วยประหยัดเวลาได้คือการตรวจสอบความคลาดเคลื่อนของชิ้นส่วนที่ผลิตขึ้น โดยปกติแล้ว พวกเขาจะผลิตชิ้นส่วนด้วยเครื่อง CNC จากนั้นจึงตรวจสอบขนาดด้วยเทปวัด ปัจจุบัน Corrales เพียงสแกนชิ้นส่วนที่ผลิตขึ้นแล้วซ้อนทับการสแกนด้วย CAD ใน Design X เพื่อยืนยัน

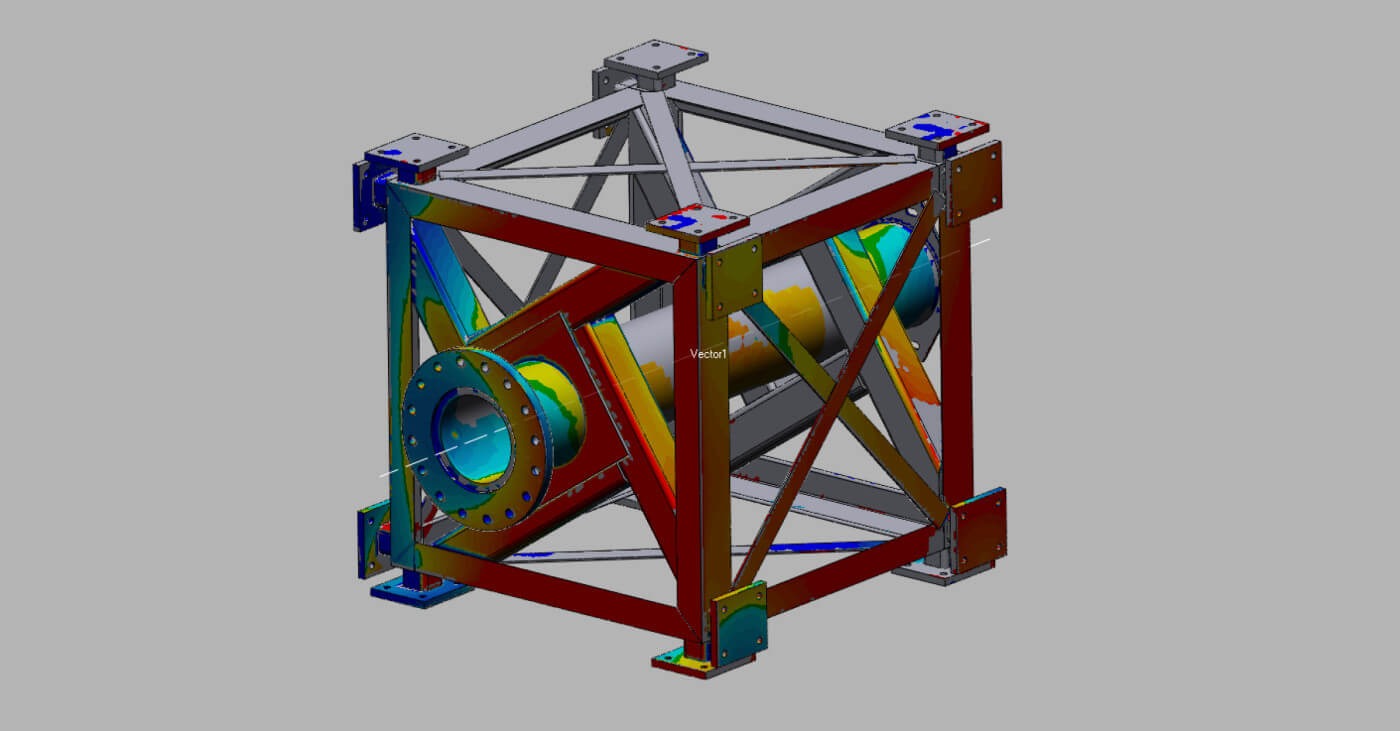

“จากภาพ คุณจะเห็นว่าเราใช้เครื่องสแกนและซอฟต์แวร์สแกนอย่างไรเพื่อให้แน่ใจว่าชิ้นงานจะอยู่ในเกณฑ์ที่ยอมรับได้” Koch กล่าว “สิ่งสำคัญคือต้องทำสิ่งนี้ก่อนที่เราจะจัดส่งผลิตภัณฑ์ไปยังไซต์ เนื่องจากผลิตภัณฑ์ส่วนใหญ่มีขนาดใหญ่และหนัก การขนส่งจึงมีค่าใช้จ่ายสูงและใช้เวลานาน”

การทำแผนที่ความร้อนเป็นข้อดีอีกประการหนึ่งที่มาพร้อมกับการใช้ Design X “ช่วยให้เราตั้งค่าความคลาดเคลื่อนเป็นบวกหรือลบ 1/16 นิ้วได้ และดูว่าอยู่ไกลแค่ไหน และเป็นบริเวณที่สำคัญหรือไม่สำคัญ การทำแผนที่ความร้อนเป็นวิธีที่มีประสิทธิภาพมากกว่ามากในการให้แน่ใจว่าเราอยู่ในขอบเขตความคลาดเคลื่อนมากกว่าการใช้สายวัด” Koch อธิบาย

“ลูกค้าของเรายังชอบแผนที่ความร้อนอีกด้วย พวกเขาสามารถมองเห็นได้ตั้งแต่สีน้ำเงินไปจนถึงสีแดงว่าเราอยู่ห่างไกลออกไปในบางพื้นที่และอยู่ใกล้แค่ไหนในพื้นที่อื่น ๆ และเราเข้าถึงจุดสำคัญเหล่านั้นหรือไม่”

วิศวกรรมย้อนกลับสำหรับการขุด

ในที่สุด การสแกนช่วยให้ Titan สามารถย้อนวิศวกรรมอุปกรณ์ที่ล้าสมัยได้มากขึ้น เหมืองแร่มักต้องการบริการย้อนวิศวกรรมเนื่องจากมีการผลิตสิ่งของจำนวนมากในพื้นที่ ผู้รับเหมาจะไปที่ไซต์งานและสร้างชิ้นส่วนขึ้นมาใหม่ และเมื่อชิ้นส่วนนั้นสึกหรอ เหมืองแร่จะต้องหาวิธีที่รวดเร็วในการผลิตใหม่

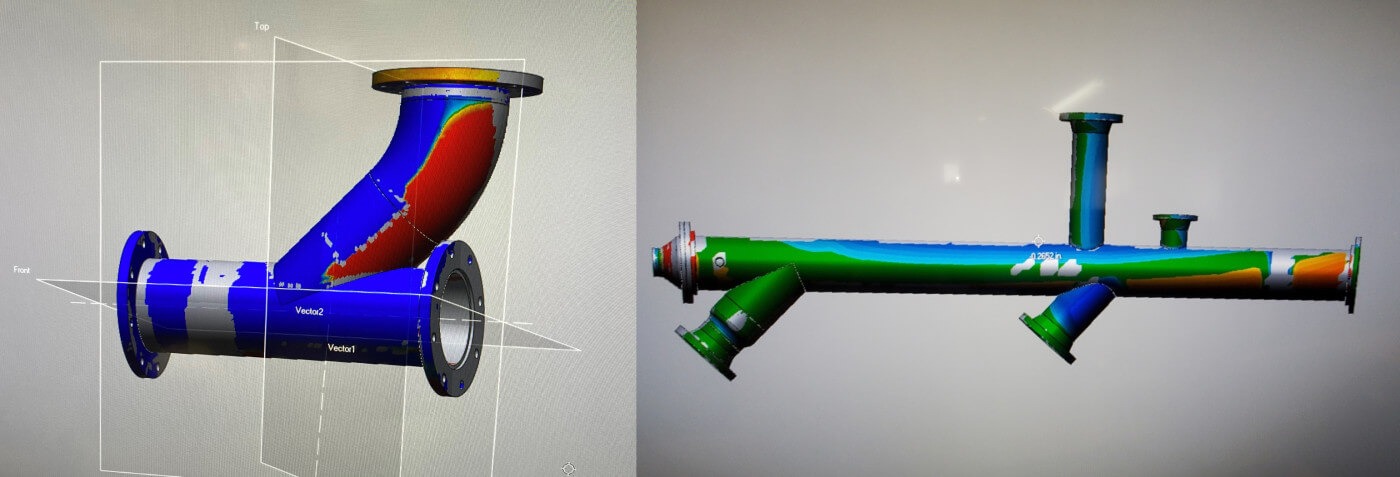

แทนที่จะดึงสายวัดและร่างแบบบนกระดาษเช็ดปาก Koch และ Corrales จะสแกนชิ้นส่วน นำข้อมูลการสแกนจากสแกนเนอร์ไปที่ Design X และแปลงตาข่ายเป็นวัตถุทึบ พวกเขาสรุปแบบจำลองใน SolidWorks

“เราใช้เครื่องสแกนเนอร์เป็นประจำสำหรับสิ่งที่ซับซ้อน เช่น การเปลี่ยนจากรูปสี่เหลี่ยมเป็นทรงกลม, วงรี หรือรูปทรงแปลก ๆ เราสามารถใช้เครื่องสแกนเนอร์ได้ตลอดกระบวนการออกแบบและการตรวจสอบเพื่อให้แน่ใจว่าสิ่งที่เราจัดหาให้ตรงตามความต้องการ” Koch กล่าว

แผนที่ความร้อนของระบบท่อที่มีอยู่เทียบกับแบบจำลอง

การวัดทำได้ง่ายด้วยการสแกน 3D

หลักการทั่วไปในการใช้งานทั้งหมดนี้ก็คือ การวัดนั้นรวดเร็วและแม่นยำมากขึ้น เมื่อวัดด้วยเทป Titan มักจะต้องส่งพนักงานสองคนไปที่ไซต์งาน แต่ในปัจจุบันมีเพียงตัวแทนขายและเครื่องสแกนเท่านั้น ความพยายาม, เวลา และข้อมูลที่มากขึ้นก็ลดน้อยลง

นอกจากนี้ การสแกนยังช่วยขจัดความเสี่ยงที่จะเกิดข้อผิดพลาดจากมนุษย์ “เมื่อคุณวัดด้วยมือ ผู้คนมักจะทำผิดพลาดและบางครั้งอาจบันทึกตัวเลขไม่ถูกต้อง จากนั้นคุณจึงผลิตสินค้าและส่งไปยังสถานที่จริง แต่กลับไม่พอดี แต่การสแกน 3D ไม่โกหกและไม่มีที่ว่างสำหรับข้อผิดพลาดจากมนุษย์ การสแกน 3D ถือเป็นพนักงานที่น่าเชื่อถือที่สุดคนหนึ่งของเรา”