CASESTUDY กรณีศึกษา

GeomagicDesignXการออกแบบอุตสาหกรรมและการผลิต

Kato Seiko สร้างเส้นทางของตัวเองได้อย่างไรด้วยการย้อนวิศวกรรมด้วย Geomagic Design X

2024.09.24 อัปเดต

Kato Seiko ซึ่งมีสำนักงานใหญ่อยู่ในเมืองนาโกย่า ประเทศญี่ปุ่น เป็นกลุ่มมืออาชีพด้านงานโลหะที่เน้นการผลิตแม่พิมพ์ปั๊ม ผลิตภัณฑ์หลักของบริษัทคือเครื่องมือปั๊มเบรกและแม่พิมพ์สำหรับยานยนต์ แต่ยังมีชื่อเสียงในด้านเทคโนโลยีการประมวลผลที่หลากหลายสำหรับทุกอย่างตั้งแต่เหล็กไปจนถึงเรซินที่สามารถกลึงหรือกลึงได้ ในช่วงไม่กี่ปีที่ผ่านมา บริษัทได้มุ่งเน้นไปที่การวิศวกรรมย้อนกลับโดยใช้เครื่องสแกน 3D และ Geomagic Design X และทำให้กลายเป็นธุรกิจหลักใหม่

เหตุใด Kato Seiko จึงหันมาใช้วิศวกรรมย้อนกลับ และกระบวนการนี้ทำงานอย่างไร เราได้ถาม Fumiya Ishiguro ซึ่งเป็นผู้นำกิจกรรมเหล่านี้ที่ Kato Seiko

“ผู้ผลิตชิ้นส่วนรถยนต์ที่ต้องการชิ้นส่วนที่มีร่องในมุมที่กำหนด จะต้องสร้างข้อมูล 3D ของรูปร่างดังกล่าวในขั้นตอนการออกแบบ อย่างไรก็ตาม เนื่องจากตัวอย่างที่ทำด้วยวิธีนี้ต้องถูกไสด้วยมือเพื่อให้ตรงตามความต้องการรัศมีที่เล็กลง ผลิตภัณฑ์สำเร็จรูปจึงจะมีรูปร่างอิสระที่ไม่สามารถระบุปริมาณได้ ดังนั้น เมื่อต้องใช้ชิ้นส่วนเดียวกันในภายหลัง เราจึงไม่มีทางเลือกอื่นนอกจากการวัดและระบุปริมาณชิ้นส่วนนั้นอย่างแม่นยำ และสร้างชิ้นส่วนใหม่ที่มีรูปร่างเดียวกัน” Fumiya กล่าว

เพื่อรับมือกับความท้าทายนี้ Kato Seiko จึงเริ่มศึกษาการวิศวกรรมย้อนกลับเมื่อเกือบ 15 ปีที่แล้ว อย่างไรก็ตาม ผลลัพธ์ที่มีคุณภาพนั้นไม่ได้เกิดขึ้นในชั่วข้ามคืน

“เราเริ่มต้นด้วยการกลึงโปรไฟล์” Fumiya อธิบาย “เมื่อฉันเข้าร่วมบริษัท เราก็ได้เครื่องสแกน 3D และเริ่มใช้แนวทางใหม่ ในช่วงไม่กี่ปีแรก กระบวนการนี้ค่อนข้างยากเนื่องจากความแม่นยำต่ำ ข้อมูลตาข่ายที่เราได้จากเครื่องสแกน 3D ไม่แม่นยำเพียงพอ และพื้นผิวของชิ้นส่วนที่ผ่านการกลึงก็มีลวดลายด่าง ๆ ดังนั้นเราจึงต้องขัดพื้นผิวของชิ้นส่วนแต่ละชิ้นด้วยมือ”

การขัดด้วยมือเป็นอุปสรรคสำคัญที่สุดในกระบวนการวิศวกรรมย้อนกลับของบริษัท และ Fumiya มุ่งเน้นที่การปรับปรุงความแม่นยำและขจัดภารกิจนี้ หลังจากค้นคว้าอย่างมาก เขาก็ค้นพบ Geomagic Design X เขาได้สาธิตซอฟต์แวร์ แต่เขายังไม่มั่นใจทันทีว่าผลลัพธ์จะแม่นยำเพียงพอ อย่างไรก็ตาม เขาเฝ้าติดตามผลิตภัณฑ์นี้อย่างใกล้ชิด และ 10 ปีต่อมา Design X ก็กลายมาเป็นส่วนหนึ่งของกระบวนการวิศวกรรมย้อนกลับของ Kato Seko

ทักษะของ Design X และ Kato Seiko ตอบสนองความต้องการด้านความแม่นยำสูงสุดในญี่ปุ่น

“Design X ได้รับการปรับปรุงให้ดีขึ้นมาก และการตอบสนองจากตัวแทนของ Oqton ก็แตกต่างไปอย่างสิ้นเชิง ฉันไม่รู้จะอธิบายสิ่งที่ต้องการทำอย่างไร แต่พวกเขาก็เข้าใจทันทีและแนะนำวิธีแก้ปัญหาให้ ซึ่งถือเป็นเรื่องสำคัญมาก แม้ว่าซอฟต์แวร์จะมีฟีเจอร์ที่คุณต้องการ แต่คุณไม่รู้ว่ามันมีอยู่ มันก็เหมือนกับไม่มีอะไรเลย” Fumiya กล่าว

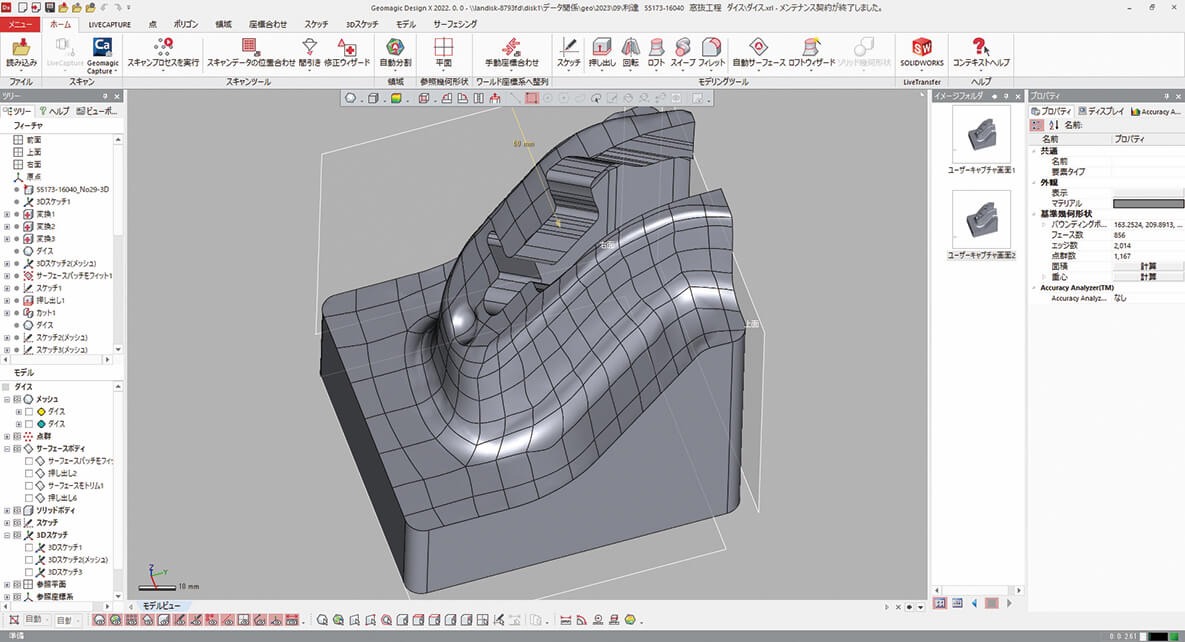

Design X ช่วยให้ Fumiya สามารถแก้ไขข้อมูลตาข่ายการสแกน 3D ได้อย่างรวดเร็ว ซึ่งถือเป็นการเพิ่มประสิทธิภาพอย่างมากสำหรับเวิร์กโฟลว์การย้อนวิศวกรรม นอกจากความแม่นยำของข้อมูลที่ดีขึ้นแล้ว การ “ขัดเงา” ที่เคยสร้างความเดือดร้อนให้กับ Fumiya มาหลายปีก็ไม่จำเป็นอีกต่อไป การทำงานของเครื่องจักรกลและเครื่องมือกลมีประสิทธิภาพมากยิ่งขึ้น และโดยรวมแล้ว เครื่องจักรกลก็เร็วขึ้นอย่างมาก

เขต Tokai ซึ่งเป็นที่ตั้งของ Kato Seiko เป็นที่ตั้งของบริษัทแปรรูปโลหะหลายแห่งที่ให้บริการแก่บริษัทผลิตรถยนต์รายใหญ่ การแข่งขันมีความรุนแรงและลูกค้ามีความต้องการสูงที่สุดในญี่ปุ่น “ในอดีต ขอบเขตของความผิดพลาดที่ 1 มิลลิเมตรถือว่ายอมรับได้ แต่ความคลาดเคลื่อนค่อย ๆ เพิ่มขึ้นเป็น 3 ใน 10 จากนั้นก็เหลือ 1 ใน 10 มิลลิเมตร และตอนนี้เราแข่งขันกันด้วยขอบเขตที่ 5/100” Fumiya กล่าวเสริม “นี่คือระดับความแม่นยำที่ผู้ผลิตหลักสามารถทำได้ด้วยเครื่องจักรระดับสูง เครื่องจักรของเราไม่สามารถเทียบได้กับเครื่องจักรเหล่านี้… เราต้องฝึกฝนทักษะของเราต่อไปเพื่อไม่ให้สูญเสีย”

ด้วยประสบการณ์และความรู้เฉพาะด้าน ทำให้ปัจจุบัน Fumiya สามารถส่งมอบความแม่นยำที่สม่ำเสมอได้ ด้วยประสิทธิภาพเพิ่มเติมของ Design X เขาจึงสามารถดำเนินการวิศวกรรมย้อนกลับที่สามารถตอบสนองความต้องการความแม่นยำที่เข้มงวดที่สุดในญี่ปุ่นได้

ธุรกิจของ Kato Seiko ก็เติบโตขึ้นเช่นกันจากคำสั่งซื้อใหม่สำหรับผลิตภัณฑ์ที่เกี่ยวข้องกับการวัดแบบวิศวกรรมย้อนกลับ 3D “เราได้รับความไว้วางใจจากลูกค้า งานต่าง ๆ เริ่มไหลเข้ามาแล้ว หากการผลิตยานยนต์ฟื้นตัว เราจะสามารถขยายกิจการต่อไปได้ มันเริ่มต้นจากตรงนี้จริง ๆ” Fumiya กล่าวอย่างกระตือรือร้น