CASESTUDY กรณีศึกษา

GeomagicDesignXการออกแบบอุตสาหกรรมและการผลิต

Bruce Power พัฒนาการป้องกันรังสีด้วยการพิมพ์ 3D, การสแกน 3D และ Geomagic Design X

2025.03.11 อัปเดต

โรงไฟฟ้านิวเคลียร์มีศักยภาพที่จะเป็นแหล่งพลังงานสะอาดหลัก แต่ความสำเร็จของโรงไฟฟ้านิวเคลียร์นั้นมีความเกี่ยวข้องอย่างใกล้ชิดกับความสามารถในการป้องกันรังสีในระดับที่เป็นอันตราย บริษัท Bruce Power ซึ่งเป็นบริษัทผลิตไฟฟ้าของแคนาดาซึ่งตระหนักถึงความสำคัญของปัญหานี้เป็นอย่างยิ่ง ได้ริเริ่มพัฒนาวิธีการป้องกันรังสีแบบใหม่ขึ้นที่ Lake Huron ใกล้กับเมือง Tiverton รัฐ Ontario

บริษัทใช้เวิร์กโฟลว์การสแกน 3D และการพิมพ์ 3D ด้วยเส้นใยที่ชุบทังสเตนเพื่อผลิตชิ้นส่วนป้องกันแบบกำหนดเอง เพียงไม่ถึงหนึ่งปีหลังจากเปิดตัวโครงการนี้ รางวัลอันทรงเกียรติที่มอบให้กับชื่อบริษัทและความสนใจจากเพื่อนร่วมงานเป็นเครื่องยืนยันถึงคุณค่าของนวัตกรรมนี้สำหรับอุตสาหกรรมพลังงาน

ผู้ขับเคลื่อนหลักของแผนริเริ่มนี้คือ Douglas Neil ซึ่งเป็นช่างเทคนิคป้องกันรังสีที่ทำงานที่ Bruce Power มาเกือบ 18 ปี ในช่วงปีที่ผ่านมา เขาเน้นไปที่การออกแบบและพิมพ์แผ่นป้องกันรังสีแบบกำหนดเองโดยเฉพาะ

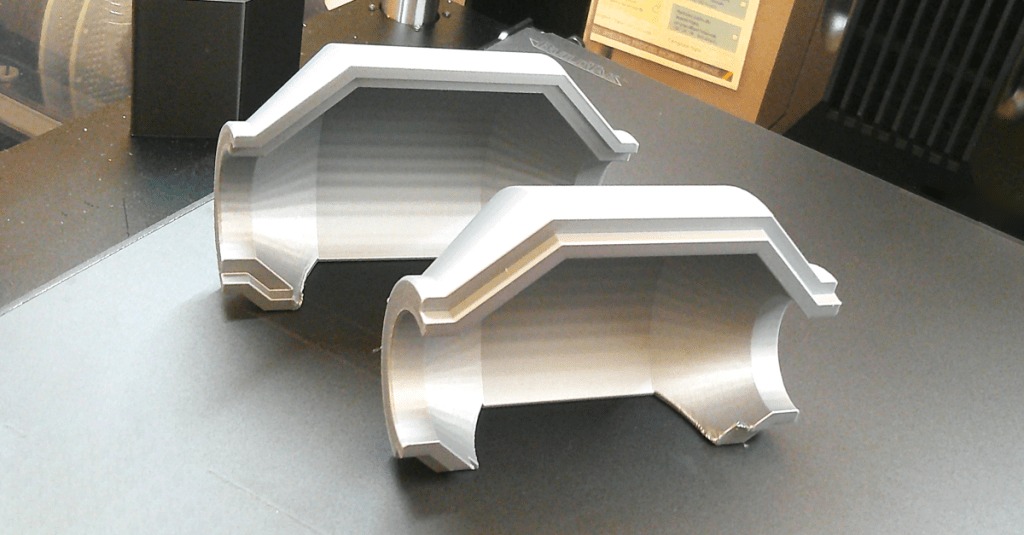

Bruce Power ออกแบบส่วนประกอบป้องกันรังสีเช่นเดียวกับที่แสดงไว้ใน Geomagic Design X

ขั้นตอนนี้ง่ายมาก โดยวัดพื้นที่ที่ต้องการการป้องกันโดยใช้เครื่องสแกน 3D หรือคาลิปเปอร์ดิจิทัล จากนั้นออกแบบส่วนประกอบเพื่อปิดพื้นที่ใน Geomagic Design X แล้วพิมพ์ออกมาด้วยผงพลาสติกที่ชุบทังสเตน

การผลิตทั้งหมดดำเนินการในห้องทำงานที่สำนักงาน Bruce Power ไม่มีพื้นที่ปฏิบัติงาน ไม่มีวิศวกรด้านการเติมเนื้อวัสดุเฉพาะทาง, ไม่มีเครื่องจักรราคาแพง, มีเพียงเครื่องสแกน 3D, ซอฟต์แวร์วิศวกรรมย้อนกลับ 3D และเครื่องพิมพ์ระดับผู้บริโภค 2 เครื่องที่คุณสามารถซื้อได้ในราคาไม่กี่พันดอลลาร์

“เพื่อนร่วมงานสองสามคนของฉันซึ่งเป็นผู้ชื่นชอบงานพิมพ์สามมิติได้พัฒนากระบวนการนี้ขึ้น” Neil กล่าว “พวกเขาค้นพบซัพพลายเออร์รายหนึ่งที่ผลิตเส้นใยที่มีผงทังสเตนฝังอยู่ ทังสเตนเป็นวัสดุป้องกันรังสีทั่วไปและดีกว่าตะกั่วเพราะไม่เป็นพิษ เราสามารถใช้ทังสเตนป้องกันท่อ, วาล์ว และส่วนประกอบอื่น ๆ ได้ ทังสเตนมีประสิทธิภาพมากกว่าในหลาย ๆ กรณี เนื่องจากทังสเตนสามารถป้องกันได้ในจุดที่ต้องการ”

การสแกน 3D เพื่อป้องกันรังสีแบบโฟกัส

แนวทางใหม่นี้ช่วยให้พวกเขาสามารถดำเนินการได้อย่างรวดเร็ว เมื่อตรวจพบจุดร้อนใหม่ Neil จะวัดรังสีและตรวจสอบข้อจำกัดหรือสิ่งกีดขวางในพื้นที่นั้น เขาถ่ายภาพ, ระบุโครงสร้างรองรับ, กรอบ และผนัง และตรวจสอบว่าสามารถวางน้ำหนักบนสิ่งของนั้นได้หรือไม่ จากข้อมูลดังกล่าว เขาสามารถตัดสินใจได้ว่าการป้องกันแบบกำหนดเองเป็นวิธีที่เหมาะสมในการลดอันตรายหรือไม่

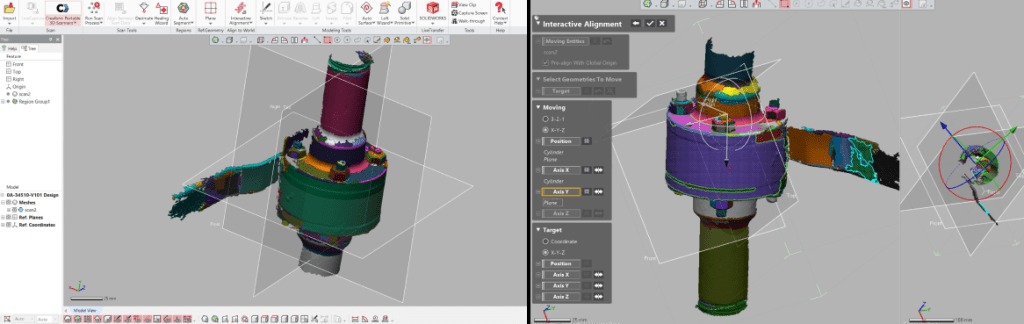

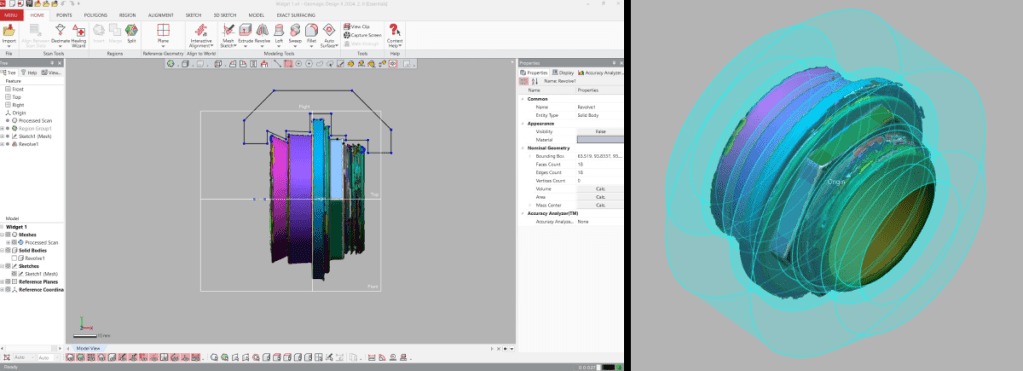

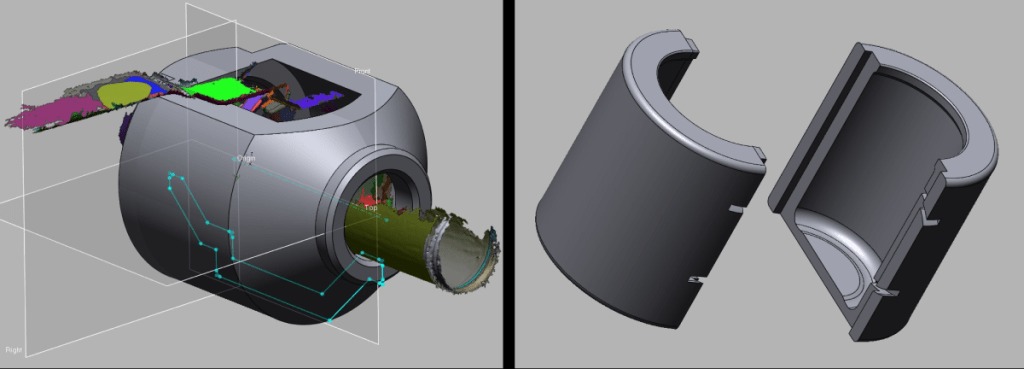

หากโครงการได้รับไฟเขียว Neil จะเริ่มวัดขนาดที่จำเป็นเพื่อออกแบบชิ้นส่วนที่พิมพ์ 3D โดยใช้คาลิปเปอร์ดิจิทัลหรือสแกนเนอร์ Shining 3D FreeScan Combo เขาจะนำการสแกน 3D เข้าสู่ Geomagic Design X และออกแบบโล่รอบ ๆ เขาจะกำหนดขอบเขตและจัดแนวระนาบอ้างอิง หลังจากนั้น เขาจึงสามารถออกแบบโล่เพื่อปิดล้อมพื้นที่นั้นได้ นอกจากนี้ เขายังสร้างวิธีการแยกชิ้นส่วนออกเป็นชิ้น ๆ เพื่อให้สามารถประกอบได้ทันที

การสแกน 3D ของพื้นที่รังสีสูงที่นำเข้าสู่ Design X ซึ่ง Neil ออกแบบส่วนประกอบการป้องกันแบบกำหนดเอง

ซอฟต์แวร์นี้มีความคล้ายคลึงกับ SolidWorks ซึ่งช่วยให้ Neil เข้าใจ Design X ได้อย่างรวดเร็ว เขาชอบเป็นพิเศษที่หัวข้อเมนูฟังก์ชันเรียงจากซ้ายไปขวาตามลำดับที่เขาอาจต้องการ

เมื่อออกแบบเสร็จแล้ว Neil จะส่งออกโมเดลเป็น STL เพื่อพิมพ์ 3D ขั้นแรก เขาจะพิมพ์ส่วนประกอบทดสอบด้วยวัสดุราคาถูกกว่า เช่น Polylactic acid (PLA) หรือ PETG จากนั้นจึงตรวจสอบว่าพอดีกับพื้นที่จริงหรือไม่ หลังจากทดสอบต้นแบบแล้ว เขาจะพิมพ์ส่วนประกอบสุดท้ายด้วย PLA ที่ผสมทังสเตน

การติดตามผลจะดำเนินการหลังจากติดตั้ง 30, 60, 90 วัน และ 1 ปี เพื่อตรวจหาสัญญาณการเสื่อมสภาพ เนื่องจากเป็นการใช้งานใหม่ของวัสดุนี้ การตรวจสอบผลกระทบระยะยาวของรังสีเป็นประจำจึงมีความจำเป็น

ข้อเสียของโซลูชันแบบ one-size-fits-all

ก่อนจะมีการพิมพ์แบบ 3D Bruce Power ใช้สองวิธีในการสร้างเกราะป้องกันรังสี วิธีหลักคือการวางผ้าห่มที่บุด้วยใยตะกั่ว แผ่นผ้าห่มมีความกว้าง 30 ถึง 40 เซนติเมตร ยาว 60 ถึง 70 เซนติเมตร และมีน้ำหนัก 15 ถึง 20 กิโลกรัม

“ผ้าห่มตะกั่วนั้นค่อนข้างจะยุ่งยาก เราต้องคลุมหรือพันมันไว้รอบ ๆ บริเวณที่ได้รับรังสี ผ้าห่มตะกั่วนั้นยากต่อการใช้งานในการป้องกันเฉพาะจุด เนื่องจากมันหนา, หนัก และไม่โค้งงอได้ง่าย การป้องกันส่วนใหญ่ถูกทิ้งไปโดยเปล่าประโยชน์ในพื้นที่ที่ไม่จำเป็นต้องใช้” Neil อธิบาย

ปัญหาเรื่องน้ำหนักเกินจะยิ่งเลวร้ายลงไปอีกเมื่อพื้นที่นั้นต้องการหลายชั้น ในสถานการณ์เช่นนี้ มูลค่าของส่วนประกอบทังสเตนแบบกำหนดเองจะชัดเจนยิ่งขึ้น “บางครั้ง เราจำเป็นต้องใช้ผ้าห่มสองหรือสามผืนกับจุดหนึ่งซึ่งอาจมีน้ำหนักรวม 50 หรือ 60 กิโลกรัม ด้วยผ้าห่มขนาดเล็กที่พิมพ์ด้วยเครื่องพิมพ์ 3D เราสามารถได้ค่าการป้องกันที่เท่ากันโดยมีน้ำหนักเบากว่ามาก เนื่องจากสามารถโฟกัสที่จุดที่ต้องการได้ ซึ่งทำให้วิศวกรพอใจ เพราะเราทำให้อุปกรณ์ของพวกเขามีน้ำหนักน้อยลง” Neil อธิบาย

วิธีที่สองที่พวกเขาใช้นั้นคล้ายคลึงกับการพิมพ์ทังสเตน 3D ภายในบริษัท แต่ใช้ซิลิโคนเป็นตัวพาแทน PLA กระบวนการนี้ดำเนินการโดยซัพพลายเออร์ภายนอกสำหรับ Bruce Power

ความเร็วเป็นข้อได้เปรียบที่สำคัญของกระบวนการสแกน 3D ไปจนถึงการพิมพ์ 3D “เราสามารถออกแบบ, ผลิต และติดตั้งได้ภายในเวลาไม่ถึง 48 ชั่วโมงหลังจากที่จำเป็นในกรณีฉุกเฉิน” Neil กล่าว

พวกเขาได้สร้างเกราะป้องกันกล้องได้สำเร็จภายในเวลาไม่ถึง 24 ชั่วโมง รังสีจะทำลายอุปกรณ์อิเล็กทรอนิกส์ ทำให้กล้องภายในห้องนิรภัยของเครื่องปฏิกรณ์เสียหายภายในเวลาห้าหรือหกเดือน เพื่อยืดอายุการใช้งานของกล้อง Neil จึงออกแบบเกราะป้องกันแบบพิเศษเพื่อปิดทับกล้อง รวมถึงอุปกรณ์ยึด “เราออกแบบ, สร้าง และติดตั้งกล้องเสร็จภายในเวลาไม่ถึง 24 ชั่วโมง ตอนนี้ผ่านมาเจ็ดเดือนแล้วและกล้องยังใช้งานได้อยู่” เขากล่าว

การเปลี่ยนแปลงอุตสาหกรรมพลังงานนิวเคลียร์

นวัตกรรมนี้กำลังเป็นกระแสนิยมในอุตสาหกรรม Bruce Power ได้รับการยอมรับจากสถาบันพลังงานนิวเคลียร์ด้วยรางวัล Top Innovative Practice Award นอกจากนี้ บริษัทยังได้จัดการประชุมให้ข้อมูลกับโรงไฟฟ้านิวเคลียร์ในสหรัฐอเมริกาและบางแห่งในแคนาดา โดยบางแห่งได้เริ่มนำแนวทางดังกล่าวไปใช้แล้ว

ภายในบริษัท Bruce Power ตั้งใจที่จะปรับปรุงกระบวนการที่มีอยู่ให้ดีขึ้นต่อไป Neil กำลังปรับปรุงรูปแบบการออกแบบสำหรับการป้องกันและมุ่งหวังที่จะลดปริมาณวัสดุโดยเพิ่มประสิทธิภาพการรองรับการพิมพ์ เขาวางแผนที่จะสแกนเคสเพิ่มเติมและระบุจุดร้อนล่วงหน้า ในระหว่างนี้ เมื่อเกิดปัญหาที่ต้องดำเนินการอย่างรวดเร็ว พวกเขามีกระบวนการในการจัดการสถานการณ์นั้น