CASESTUDY กรณีศึกษา

อุตสาหกรรมการผลิตพลังงานและพืช

การจัดการการผลิตที่ 23 แห่งทั่วโลกด้วย Markforged

บริษัท Vestas

2022.08.24 อัปเดต

Vestas เป็นผู้นำระดับโลกด้านพลังงานลม

กังหันลมจำนวน 151 กิกะวัตต์ (GW) ได้รับการติดตั้งใน 86 ประเทศ ทำให้เป็นผู้ผลิตพลังงานลมที่มีการติดตั้งมากที่สุดในโลก

เมื่อคนส่วนใหญ่นึกถึงเทคโนโลยีการผลิตไฟฟ้า พวกเขาจะนึกถึงกังหันลม

ด้วยความสูง 137-259 ม. และเส้นผ่านศูนย์กลางของใบพัด 109-236 ม. กังหันลมจึงอยู่เหนือสภาพแวดล้อมและสามารถมองเห็นได้จากระยะไกล หากคุณเคยเห็นกังหันลม มีโอกาสที่เครื่องกำเนิดไฟฟ้าจะเป็น Vestas Vestas เป็นหนึ่งในบริษัทที่ใหญ่ที่สุดในโลก โดยมีส่วนแบ่งการตลาดที่ใหญ่ที่สุด

ในความเป็นจริง Vestas เริ่มต้นจากธุรกิจขนาดเล็กที่ดำเนินกิจการโดยครอบครัวในเดนมาร์กหลังสงครามโลกครั้งที่สอง Vestas ผลิตและจำหน่ายอุปกรณ์ไฮดรอลิกสำหรับรถบรรทุกขนาดเล็กมาหลายปีแล้ว ในปี 1970 บริษัทได้เริ่มพัฒนาการผลิตพลังงาน และในปี 1979 กังหันลมเชิงพาณิชย์ได้เสร็จสมบูรณ์เป็นครั้งแรก

เชี่ยวชาญในการผลิตกังหันลมตั้งแต่ปี 1989 เราออกแบบ, ผลิต, ติดตั้ง และให้บริการกังหันลมทั่วโลก ปัจจุบัน Vestas เป็นผู้ผลิตกังหันลมบนบกและนอกชายฝั่งและใบกังหันลมที่ใหญ่ที่สุดในโลก มีสำนักงานใหญ่ในเดนมาร์ก มีสำนักงานภูมิภาคหลายแห่งและโรงงานผลิตมากกว่า 15 แห่งทั่วโลก

งาน

กังหันลมเป็นเครื่องจักรขนาดใหญ่และมีราคาแพง ซึ่งต้องทำงานได้อย่างน่าเชื่อถือโดยมีเวลาหยุดทำงานน้อยที่สุดเพื่อสร้างพลังงานสูงสุด ดังนั้นจึงไม่มีช่องว่างสำหรับข้อผิดพลาดในการผลิตและการติดตั้ง Vestas ใช้เกจตรวจสอบจำนวนนับไม่ถ้วนในโรงงานผลิตและไซต์การติดตั้ง เครื่องมือสำคัญเหล่านี้มีที่มาจากผู้ผลิตทั่วโลกตามธรรมเนียมพร้อมคำแนะนำในการผลิต ชิ้นส่วนที่เสร็จสมบูรณ์จะถูกส่งไปยังสถานที่ของ Vestas ตรวจสอบความพอดีและความถูกต้อง และได้รับการอนุมัติให้ใช้งาน

อย่างไรก็ตาม ชิ้นส่วนสุดท้ายบางส่วนที่มาจากผู้ผลิตแต่ละรายไม่ตรงตามข้อกำหนด 100% และไม่ผ่านการตรวจสอบขั้นสุดท้าย ส่งผลให้การส่งมอบและการติดตั้งผลิตภัณฑ์ขั้นสุดท้ายล่าช้า

ตัวอย่างเช่น เครื่องมือทำเครื่องหมาย Top Center (TC)

เครื่องมือนี้ใช้โดย Vestas เพื่อจับคู่ระยะห่างกับฐานรากของใบพัดกังหัน ว่ากันว่าการผลิตมักใช้เวลาประมาณ 5 สัปดาห์ นอกจากนี้ ข้อจำกัดในการออกแบบการตัดเฉือนทำให้ Vestas สั่งเครื่องมือทำเครื่องหมาย TC ในรูปทรงต่าง ๆ เพื่อให้พอดีกับใบพัดที่หลากหลาย นอกจากนี้ เพื่อป้องกันไม่ให้ชิ้นส่วนเสียหายในกรณีที่เกิดฟ้าผ่า ต้องใช้เวลาอย่างน้อยสามเดือนในการผลิตชิ้นส่วนที่เรียกว่าตัวรับด้วยการตัดเฉือนอะลูมิเนียม

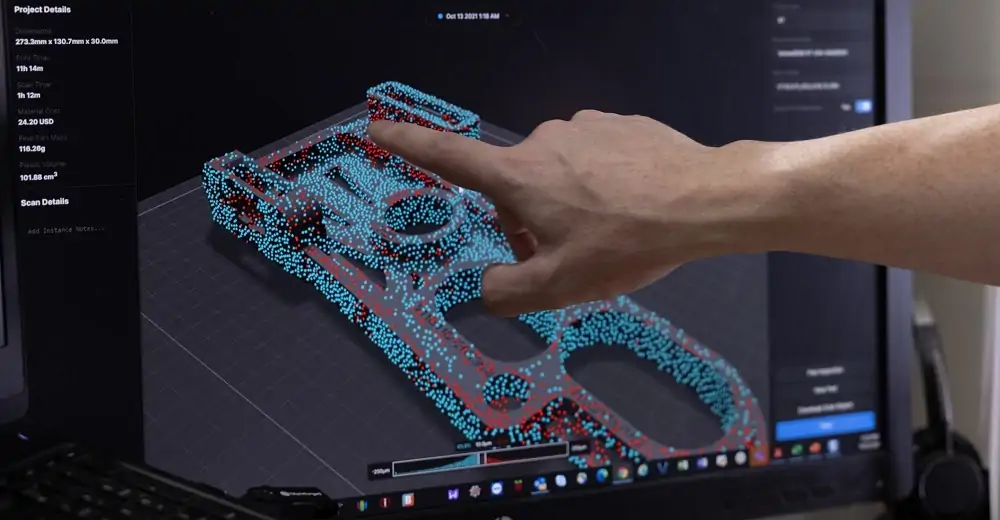

การตรวจสอบชิ้นส่วนกับ Blacksmith

Vestas สร้างระบบที่ยืดหยุ่นโดยการมอบหมายการควบคุมการผลิตให้กับผู้ใช้ปลายทาง

— JEREMY HAIGHT — PRINCIPAL ENGINEER ADDITIVE MANUFACTURING & ADVANCED CONCEPTS

วิธีการแก้

ขณะมองหาวิธีปรับปรุงกระบวนการผลิตทั้งหมด Vestas ได้พบกับ Markforged และใช้ระบบเครื่องพิมพ์ 3D ที่ขับเคลื่อนด้วย AI บนคลาวด์ของ Markforged ซึ่งเปิดตัวโปรแกรม Direct Digital Manufacturing (DDM) ในปี 2021 โครงการนี้มีจุดมุ่งหมายเพื่อขจัดการพึ่งพาซัพพลายเออร์จากภายนอกในกระบวนการผลิต

โปรแกรม DDM มีชิ้นส่วน Vestas มากกว่า 2,000 ชิ้นที่จัดเก็บไว้ในซอฟต์แวร์ระบบคลาวด์ Eiger ของ Markforged เนื่องจากเป็นซอฟต์แวร์ระบบคลาวด์ ใคร ๆ ก็สามารถสร้างชิ้นส่วนที่มีความแม่นยำสูงและมีความแข็งแรงสูงที่โรงงานหรือไซต์ของ Vestas ได้ แม้ว่าพวกเขาจะมีความเชี่ยวชาญเพียงเล็กน้อยในเครื่องพิมพ์ 3D ก็ตาม

Jeremy Haight ผู้จัดการฝ่าย Additive Manufacturing & Advanced Concepts ของ Vestas กล่าวว่า “แนวทางของเราเป็นแบบ end-to-end ฉันคิดว่ามันเป็นสิ่งที่ใกล้เคียงที่สุด ด้วยระบบนี้ คุณจะได้รับชิ้นส่วนที่สม่ำเสมอและเป็นปัจจุบันทันที ทุกที่ที่คุณต้องการในโลก ซึ่งช่วยลดต้นทุนการขนส่งและต้นทุนการผลิต เราสามารถลดระยะเวลารอคอยสินค้าได้อย่างมาก เครื่องมือการทำเครื่องหมาย TC ที่เคยใช้เวลาหลายสัปดาห์และหลายพันดอลลาร์สามารถทำได้ในเวลาเพียงไม่กี่วัน นอกจากนี้ Onyx ที่ทนทานและน้ำหนักเบา ทำให้น้ำหนักของชิ้นส่วนโลหะเบากว่าเมื่อก่อนถึง 85%

สำหรับตัวรับจุดระเบิดฐานการผลิตใบพัดในพื้นที่ได้ ด้วยการแนะนำเครื่องพิมพ์โลหะ 3D ของ Markforged Metal X สามารถผลิตตัวรับทองแดงได้ตามจำนวนที่ต้องการในเวลาที่กำหนด เราคาดว่า Metal X จะสามารถผลิตได้ภายในเวลาประมาณ 2 วันต่อส่วนของตัวรับ

ที่สำคัญที่สุด ด้วย Markforged ที่ Vestas เราสามารถผลิตข้อมูลดิจิทัลที่ถูกต้องตามต้องการและภายในองค์กรได้ คุณไม่ต้องกังวลกับสิ่งเหล่านี้และส่วนอื่น ๆ ที่ไม่ผ่านการตรวจสอบการปฏิบัติตามข้อกำหนด นอกจากนี้ ความถูกต้องของชิ้นส่วนที่พิมพ์ยังได้รับการตรวจสอบโดยช่างตีเหล็ก Markforged สำหรับการตรวจสอบ การวิเคราะห์ และการรายงานในกระบวนการ

แนวโน้มในอนาคต

Vestas มองว่า Markforged เป็นส่วนสำคัญในการพัฒนาผลิตภัณฑ์ใหม่และการผลิตเครื่องมือและชิ้นส่วนปลายทางทั่วทั้งธุรกิจ ในปี 2022 เราวางแผนที่จะขยาย Markforged ไปยังเครื่องมือเกจตรวจสอบอื่น ๆ นอกเหนือจากเบลดของบริษัท และดำเนินการผลิตเกจตามความต้องการที่สถานที่ผลิตทั้ง 23 แห่ง Vestas จะสร้างระบบนิเวศที่ใช้ประโยชน์จากเครื่องพิมพ์ 3D จัดการสินค้าคงคลังของชิ้นส่วนอะไหล่ที่ผลิตบนแพลตฟอร์ม Markforged ให้การสนับสนุนภาคสนามในท้องถิ่นและบำรุงรักษา, ซ่อมแซม และดำเนินการ (MRO) ซัพพลายเออร์รายอื่น เราร่วมมือกับ Wǔrth ผู้ผลิตเครื่องมือเพื่อสนับสนุน

เมื่อการเปิดตัวครั้งแรกเสร็จสมบูรณ์ Vestas วางแผนที่จะปลูกฝังกระบวนการแบบ end-to-end ที่มีรายละเอียดมากขึ้นในแต่ละไซต์ รหัสชิ้นส่วนในระบบการจัดการสินทรัพย์ขององค์กร (EAM) และการวางแผนทรัพยากรองค์กร (ERP) โดยใช้ Eiger Fleet ซึ่งขายเป็นโมดูลเสริมของซอฟต์แวร์ Eiger จาก Markforged เรากำลังพัฒนาระบบที่สแกนและค้นหาชิ้นส่วนและส่งไปยังเครื่องพิมพ์ 3D โดยอัตโนมัติ ในแต่ละฐาน ยิ่ง Vestas ในบ้านผลิตผ่านการผลิตแบบเติมเนื้อวัสดุได้มากเท่าไร ก็ยิ่งสามารถนำผลิตภัณฑ์ออกสู่ตลาดได้เร็วเท่านั้น ประหยัดเวลาและเงินในกระบวนการ

Markforged ได้เปิดหนทางใหม่ให้เราโดยปลดปล่อยการพึ่งพาผู้ผลิตภายนอก Digital Forge จาก Markforged เป็นผู้เปลี่ยนเกม

— JEREMY HAIGHT — PRINCIPAL ENGINEER ADDITIVE MANUFACTURING & ADVANCED CONCEPTS

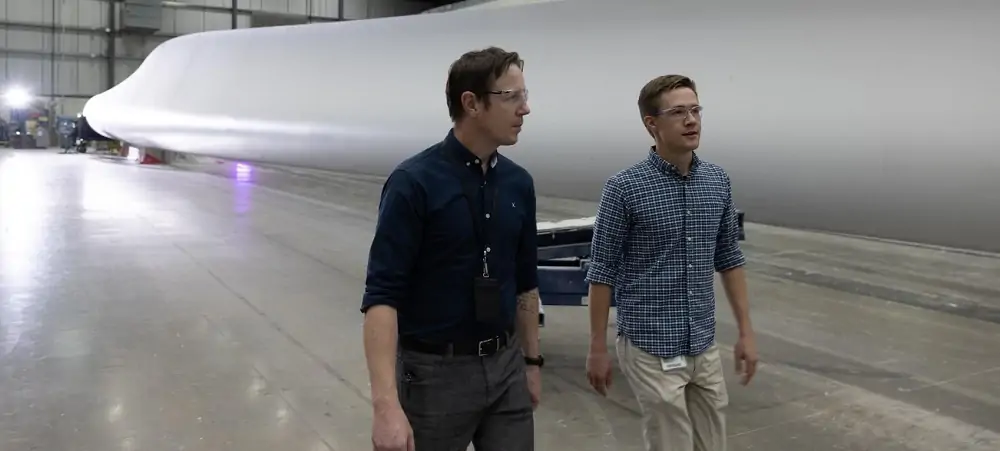

สมาชิกในทีม Vestas AM ทำงานเพื่อรับรองคุณภาพและประสิทธิภาพของเครื่องมือและชิ้นส่วนปลายทาง

อุตสาหกรรม:พลังงาน (การผลิตไฟฟ้า)

แอปพลิเคชัน:เกจตรวจสอบ, จิ๊กและเครื่องมือ, ผลิตภัณฑ์ขั้นสุดท้าย

ที่ตั้ง:ออร์ฮูส เดนมาร์ก

ปีที่เปิดตัว:ปี 2017

เครื่องพิมพ์:X7, Metal X

วัสดุที่ใช้:Onyx, คาร์บอนไฟเบอร์, ทองแดง

※ เว็บไซต์อ้างอิง:https://markforged.com/jp/resources/case-studies/vestas

※ แปลโดย Data Design Solutions Thailand Co., Ltd.

※ Data Design Solutions Thailand Co., Ltd. เป็นผู้จัดจำหน่ายที่ได้รับอนุญาตในประเทศของ Markforged