CASESTUDY กรณีศึกษา

อุตสาหกรรมการผลิต

FESTO

2024.05.24 อัปเดต

ค้นพบวิธีที่ FESTO ซึ่งเป็นซัพพลายเออร์เทคโนโลยีระบบอัตโนมัติชั้นนำระดับโลก ใช้เครื่องพิมพ์ 3D ของ Markforged เพื่อเพิ่มประสิทธิภาพการผลิตชิ้นส่วนอิเล็กทรอนิกส์ที่โรงงานเทคโนโลยี Scharnhausen กรณีศึกษานี้นำเสนอโดยพันธมิตรผู้ค้าปลีกของเราที่ Mark3D เน้นย้ำถึงผลกระทบด้านการเปลี่ยนแปลงของการผลิตแบบเติมเนื้อกับกระบวนการแบบดั้งเดิม เรียนรู้เกี่ยวกับผลประโยชน์ทางการเงินและการดำเนินงานที่ FESTO ได้รับจากการใช้ Markforged

FESTO อาศัยเครื่องพิมพ์ 3D Markforged สำหรับการผลิตชิ้นส่วนอิเล็กทรอนิกส์

ด้วยพนักงานมากกว่า 20,000 คนในกว่า 60 ประเทศ FESTO จึงเป็นซัพพลายเออร์ชั้นนำระดับโลกด้านเทคโนโลยีระบบอัตโนมัติ บริษัทยืนหยัดด้วยผลิตภัณฑ์ที่เป็นนวัตกรรม, คุณภาพดีเยี่ยม และการจัดหาโซลูชันสำหรับเทคโนโลยีระบบอัตโนมัติที่ซับซ้อนและการศึกษาด้านเทคนิค โรงงานเทคโนโลยี Scharnhausen เป็นโรงงานชั้นนำของ FESTO สำหรับวาล์ว, เทอร์มินัลวาล์ว และอุปกรณ์อิเล็กทรอนิกส์

ความต้องการสูงสำหรับอุปกรณ์ปฏิบัติการส่วนบุคคล

โรงงานเทคโนโลยี FESTO ในเมือง Scharnhausen ทางตอนใต้ของเมือง Stuttgart ประเทศเยอรมนี เป็นโรงงานชั้นนำสำหรับการผลิตวาล์ว, ขั้วต่อวาล์ว และชิ้นส่วนอิเล็กทรอนิกส์มาตั้งแต่ปี 2014 เมื่อเข้าสู่โรงงานผลิต ก็รู้สึกทึ่งในขนาดที่กว้างขวางของอุปกรณ์การผลิตในทันที รวมถึงกระบวนการอัตโนมัติที่ได้รับการปรับปรุงให้เหมาะสมที่สุด

การใช้เครื่องจักรและระบบที่ใช้เทคโนโลยีขั้นสูงต้องใช้ทรัพยากรการปฏิบัติงานที่หลากหลาย เช่น ชิ้นส่วนอะไหล่, ชิ้นส่วนแต่ละชิ้น และอุปกรณ์ติดตั้ง เพื่อลดเวลาหยุดทำงานโดยไม่ได้วางแผนให้เหลือน้อยที่สุดและรักษาประสิทธิภาพการผลิต ด้วยการใช้ชิ้นส่วนอะไหล่และฟิกซ์เจอร์คุณภาพสูง FESTO จึงสามารถรับประกันคุณภาพการผลิตในระดับสูงและความพึงพอใจของลูกค้าได้

ข้อกำหนด ESD ถือเป็นความท้าทาย

Stefan Fent หัวหน้าฝ่ายออกแบบอุปกรณ์ปฏิบัติการ และทีมของเขาต้องการโซลูชันที่นอกเหนือไปจากการพิมพ์ 3D ขั้นพื้นฐาน เป้าหมายคือการลดต้นทุนและปริมาณงานที่สูงในการใช้งานอุปกรณ์ที่หลากหลายให้เหลือน้อยที่สุด

พวกเขากำลังมองหาระบบการผลิตที่แท้จริงที่สามารถผลิตส่วนประกอบที่มีความยืดหยุ่นทางกลไกในลักษณะที่ปลอดภัยต่อกระบวนการและทำซ้ำได้

โดยเฉพาะอย่างยิ่งการมุ่งเน้นที่การทดแทนส่วนประกอบที่ทำจากพลาสติกและอะลูมิเนียม ซึ่งก่อนหน้านี้ต้องผ่านการตัดเฉือนหรือผลิตจากภายนอก ส่งผลให้มีระยะเวลารอคอยสินค้าที่ยาวนาน

นอกจากนี้ ระบบจะต้องสามารถผลิตส่วนประกอบที่สอดคล้องกับ ESD ได้อย่างน่าเชื่อถือ เพื่อให้เป็นไปตามข้อกำหนดที่เข้มงวดสำหรับการผลิตอุปกรณ์อิเล็กทรอนิกส์

ก่อนหน้านี้ FESTO พยายามรวมการพิมพ์ 3D เข้ากับขั้นตอนการทำงาน แต่ไม่สามารถทำได้เนื่องจากข้อกำหนด ESD ท้ายที่สุดแล้ว มีเครื่องพิมพ์ 3D มากมาย แต่มีเพียงไม่กี่เครื่องเท่านั้นที่ตรงตามมาตรฐานของอุตสาหกรรม อย่างไรก็ตาม สำหรับ Markforged นี่ไม่ใช่ปัญหา

การพิมพ์ 3D เชิงอุตสาหกรรมจากแหล่งเดียว

ที่งานแสดงสินค้าระดับภูมิภาค ทีมงานได้ทำความรู้จักกับเครื่องจักรการผลิตแบบเติมเนื้อของ Markforged ด้วยการใช้เทคโนโลยีการเสริมแรงเส้นใยอย่างต่อเนื่องของ Markforged ปัญหาความแข็งแรงเชิงกลได้รับการแก้ไขอย่างรวดเร็ว ด้วยเส้นใยคาร์บอนต่อเนื่อง จึงมีความแข็งแกร่งมากกว่าอะลูมิเนียมได้

Markforged ออกแบบซอฟต์แวร์, ฮาร์ดแวร์ และวัสดุเพื่อให้ทำงานร่วมกันได้ ทุกส่วนของระบบนิเวศนี้สร้างขึ้นตามวัตถุประสงค์ โดยมอบความน่าเชื่อถือและความปลอดภัยของกระบวนการสูงสุด

วัสดุ ESD ของ Markforged Onyx มีการกระจายตัวแบบคงที่ และตรงตามข้อกำหนดของอุตสาหกรรม EMS ในด้านคุณสมบัติป้องกันไฟฟ้าสถิต

ในฤดูใบไม้ผลิปี 2022 Stefan Fent ตัดสินใจรวมเครื่องจักรการผลิตสองเครื่องจาก Mark3D – Markforged เข้ากับอุปกรณ์การผลิต

ตั้งแต่นั้นมา Markforged Onyx Pro และ Markforged X7 ก็ผลิตอุปกรณ์จับยึดและเทมเพลตตลอดเวลา Onyx Pro เป็นเครื่องจักรตั้งโต๊ะและมีความสามารถรอบด้านสำหรับการผลิตส่วนประกอบที่เสริมด้วยไฟเบอร์กลาสแบบต่อเนื่อง Markforged X7 ผลิตส่วนประกอบที่มีความแข็งแกร่งทางกลไกโดยการแทรกคาร์บอนไฟเบอร์, ไฟเบอร์กลาส และเคฟลาร์อย่างต่อเนื่องเข้าไปในส่วนประกอบ นอกจากนี้ X7 ยังสามารถพิมพ์ส่วนประกอบสำหรับการผลิตอุปกรณ์อิเล็กทรอนิกส์ด้วยวัสดุ Onyx ESD

— Johannes Hablizel Design Engineer สำหรับอุปกรณ์การผลิต

การเปลี่ยนไปสู่การคิดแบบบวก

นักออกแบบใช้เวลาประมาณ 2-3 เดือนในการเริ่มบูรณาการการพิมพ์ 3D เข้ากับการผลิตอุปกรณ์

วันนี้ เก้าเดือนต่อมา เครื่องพิมพ์ถูกครอบครองล่วงหน้าหลายสัปดาห์ เส้นโค้งการเรียนรู้ระหว่างทีมมีการเติบโตแบบทวีคูณ

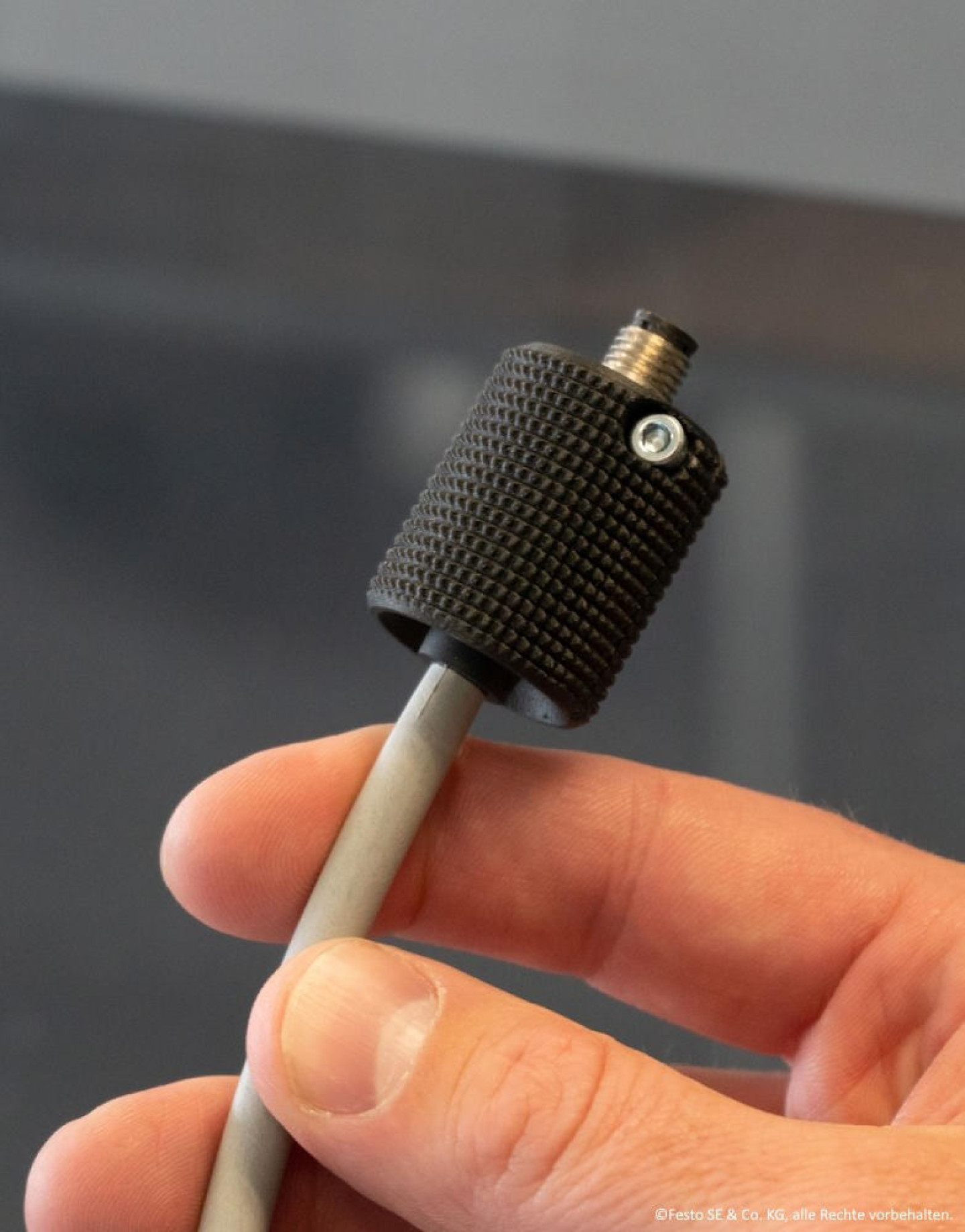

เครื่องจักรการผลิตดำเนินการโดยพนักงานหลายคนในบริษัท ส่วนประกอบที่ผลิตขึ้นแบบเติมเนื้อ ไม่ว่าจะขนาดใหญ่หรือเล็ก สามารถพบได้ในหลายสถานที่ในการผลิต ในจำนวนนั้นได้แก่ตัวจับเซ็นเซอร์, ตัวเรือน, ด้ามจับ, อุปกรณ์จับยึดและจับ, เครื่องมือ, แม่แบบ หรือชิ้นส่วนอะไหล่

FESTO ได้ผลิตส่วนประกอบต่าง ๆ แบบเติมเนื้อที่มากกว่า 200 ชิ้นแล้ว ซึ่งหากไม่เช่นนั้นจะต้องทำการบดหรือสั่งซื้อด้วยค่าใช้จ่ายจำนวนมาก

ฐานข้อมูลที่ใช้ร่วมกันให้ภาพรวมของงานพิมพ์ที่กำลังจะมาถึง รวมถึงต้นทุนและการประหยัด และช่วยให้แน่ใจว่างานได้รับการประมวลผลอย่างมีประสิทธิภาพ

ปัจจุบัน การผลิตแบบเติมเนื้อวัสดุกลายเป็นเทคโนโลยีการผลิตที่ได้รับการยอมรับสำหรับทีม FESTO ในเมือง Scharnhausen

ประหยัดเงินได้มากกว่า 80,000 ยูโรในเก้าเดือน

การวิเคราะห์ฐานข้อมูลคำสั่งซื้อยังแสดงให้เห็นการประหยัดจากส่วนประกอบที่พิมพ์ออกมาอีกด้วย

เนื่องจากความต้องการที่เพิ่มขึ้นอย่างมากจากแผนกต่าง ๆ ทีมงานจากแผนกออกแบบอุปกรณ์จึงสามารถประหยัดเงินได้ประมาณ 80,000 ยูโรในเก้าเดือน

ตัวอย่างการใช้งานจริง: ที่ยึดเครื่องสแกน ESD แบบมือถือ

ตัวอย่างที่แสดงให้เห็นการลดต้นทุนคือ ตัวยึดสามชิ้นที่เรียบง่ายสำหรับสแกนเนอร์แบบมือถือ

ด้วยการวางแผนการผลิตเชิงกล ค่าใช้จ่ายสำหรับ 10 ชิ้นอยู่ที่ประมาณ 4,000 ยูโร

เมื่อใช้การพิมพ์ 3D ค่าใช้จ่ายของตัวยึดที่ทำจากวัสดุ Onyx ESD อยู่ที่เพียง 385.88 ยูโร บวกค่าแรง 200 ยูโร

โดยรวมแล้ว สามารถประหยัดเงินได้ 3,414.12 ยูโร เมื่อเทียบกับการผลิตด้วยเครื่องจักร

เมื่อใช้อย่างเหมาะสม การพิมพ์ 3D จะมอบมูลค่าเพิ่มมหาศาลให้กับทุกบริษัท

The Digital Forge

เมื่อคุณดูส่วนประกอบที่พิมพ์ออกมาที่ FESTO คุณจะสังเกตได้อย่างรวดเร็วว่าแต่ละส่วนประกอบมีหมายเลขซีเรียลหรือตัวระบุส่วนประกอบ

หากส่วนประกอบหรือชิ้นส่วนของชุดประกอบเสียหายหรือชำรุด สามารถพิมพ์ชิ้นส่วนทดแทนได้

ด้วยซอฟต์แวร์การผลิตแบบเติมเนื้อวัสดุแบบไดนามิก Eiger ของ Markforged ชิ้นส่วนใด ๆ จึงสามารถผลิตได้ตามความต้องการที่ไซต์การผลิตใด ๆ ในโลก

พนักงานที่ได้รับเลือกสามารถเข้าถึงข้อมูลและสามารถกำจัดข้อมูลได้

อนาคต

นับจากนี้ไป จะต้องรักษาการใช้กำลังการผลิตในปัจจุบันของเครื่องพิมพ์ 3D ไว้ หากยังคงเพิ่มขึ้นต่อไป จะมีการพิจารณาการขยายพอร์ตโฟลิโอ

นอกจากนี้ ศักยภาพของเครื่องพิมพ์ 3D อุตสาหกรรม Markforged FX20 ใหม่ กำลังได้รับการประเมินเพื่อตัดสินใจว่าจะสามารถนำมาใช้ในการผลิตได้หรือไม่

ด้วยกำลังการผลิตที่เพิ่มขึ้นและความสามารถในการผลิตส่วนประกอบที่ใหญ่ขึ้น FX20 อาจเป็นอีกหนึ่งเรื่องราวความสำเร็จของ FESTO