NEWS & COLUMN ข่าว&คอลัมน์

การผลิตแบบเติมเนื้อวัสดุคืออะไร? การทำความเข้าใจเทคโนโลยีและผลกระทบ

การผลิตแบบเพิ่มเติมเนื้อวัสดุคืออะไร?

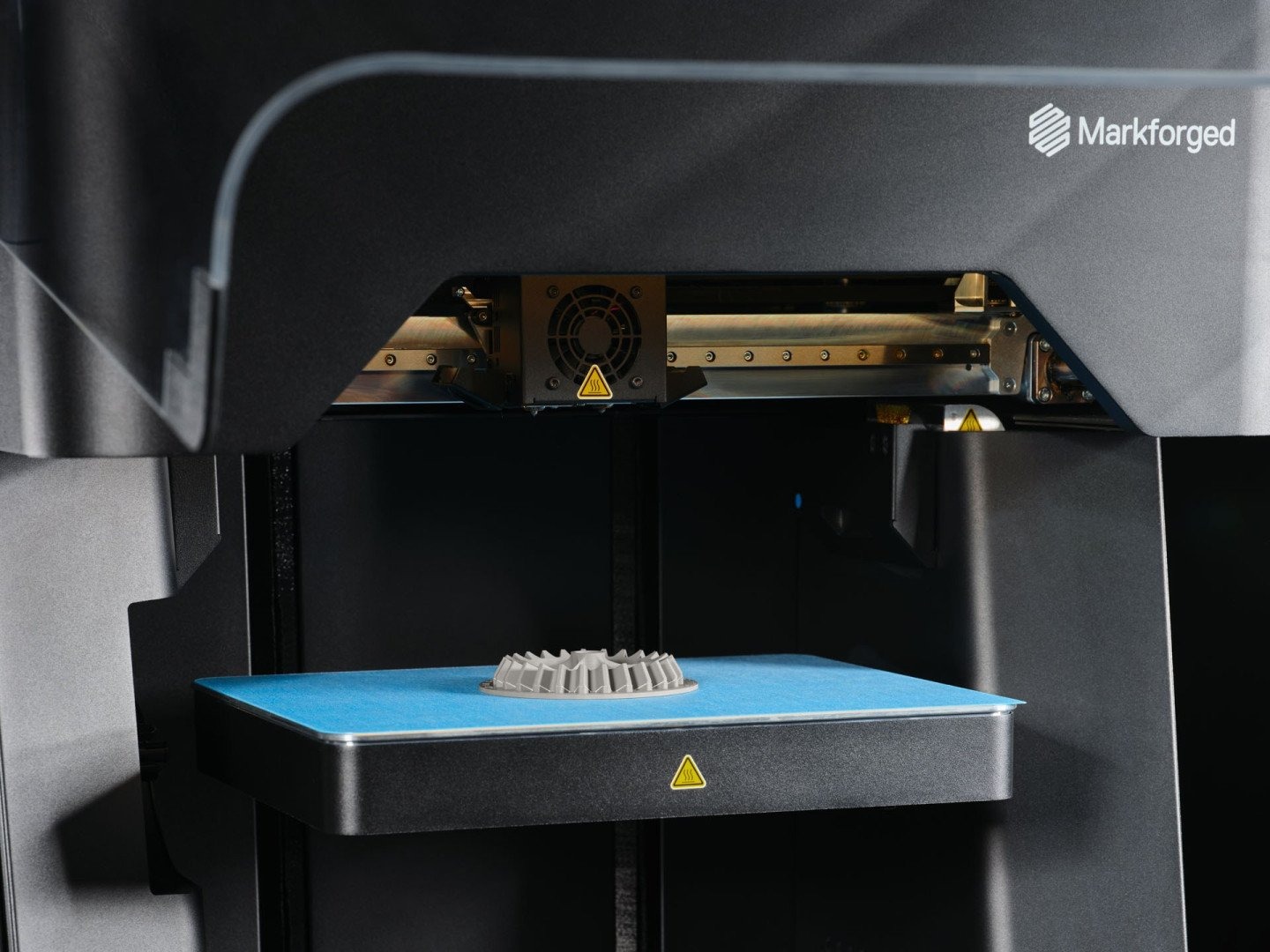

คำว่า additive Manufacturing (AM) หมายถึงกระบวนการสร้างวัตถุ 3D ทางกายภาพโดยการอัดวัสดุทีละชั้นเพื่อสร้างรูปร่างที่ต้องการ สำหรับผู้ผลิต โดยทั่วไปแล้ว AM หมายถึงการใช้การพิมพ์ 3D ในอุตสาหกรรมสำหรับกิจกรรมต่าง ๆ เช่น เครื่องมือและอุปกรณ์ติดตั้งในอาคาร การสร้างต้นแบบและการตรวจสอบการออกแบบ และการผลิตชิ้นส่วนปลายทางที่มีปริมาณน้อย

เหตุใดจึงเรียกว่าการผลิตแบบเติมเนื้อวัสดุ

นิรุกติศาสตร์ของคำว่า “การผลิตแบบเติมเนื้อวัสดุ” มาจากความแตกต่างเชิงวิธีการระหว่างวิธีที่การพิมพ์ 3D และกระบวนการผลิตแบบ “subtractive” แบบดั้งเดิมทำงานเพื่อกำหนดรูปร่างวัตถุ เครื่องพิมพ์ 3D ทำงานผ่านการเพิ่มชั้นของวัสดุในรูปทรงต่าง ๆ ทับกัน วิธีการผลิตแบบดั้งเดิมให้ผลลัพธ์สุดท้ายผ่านการลดหรือการลบวัสดุ เช่น การตัดส่วนของโลหะผสมออกเพื่อทำเป็นสลักเกลียวหรือบานพับ การผลิตแบบลดทอนแบบดั้งเดิมนั้นขึ้นล่าช้า, มีราคาแพง และมาพร้อมกับข้อจำกัดด้านการออกแบบ ในขณะที่การผลิตแบบเติมเนื้อวัสดุกำลังปูทางสำหรับกระบวนการอัตโนมัติที่รวดเร็ว, ต้นทุนต่ำ และรวดเร็ว

การผลิตแบบเติมเนื้อวัสดุและการพิมพ์ 3D

ในอุตสาหกรรมนี้ การผลิตแบบเติมเนื้อวัสดุมักจะอ้างถึงการพิมพ์ 3D เสมอ อย่างไรก็ตาม ในทางเทคนิคแล้ว การพิมพ์ 3D เป็นส่วนย่อยของ AM ซึ่งรวมถึงวิธีการผลิตอื่น ๆ ที่ไม่ใช่การพิมพ์ 3D

แม้ว่าคำว่า “การพิมพ์ 3D” และ “การผลิตแบบเติมเนื้อวัสดุ” มักใช้สลับกันได้ แต่ควรสังเกตความแตกต่างที่สำคัญอย่างหนึ่ง การผลิตแบบเติมเนื้อวัสดุมักมีความหมายแฝงทางอุตสาหกรรม ซึ่งมักหมายถึงการใช้การพิมพ์ 3D ในวงกว้างสำหรับการดำเนินงานด้านการผลิต

ความแตกต่างนี้เป็นสิ่งสำคัญที่ควรทราบ เนื่องจากอุตสาหกรรมนี้มีเครื่องพิมพ์ 3D ขนาดเล็กที่มีราคาถูกกว่าจำนวนมาก สิ่งเหล่านี้ไม่เป็นไปตามจุดประสงค์เดียวกัน: โดยทั่วไปจะใช้โรงงานเหล่านี้เป็นกลไกสำหรับสินค้าแปลกใหม่ และไม่ได้ออกแบบมาเพื่อใช้งานในการผลิตที่มีมูลค่าสูงจริง

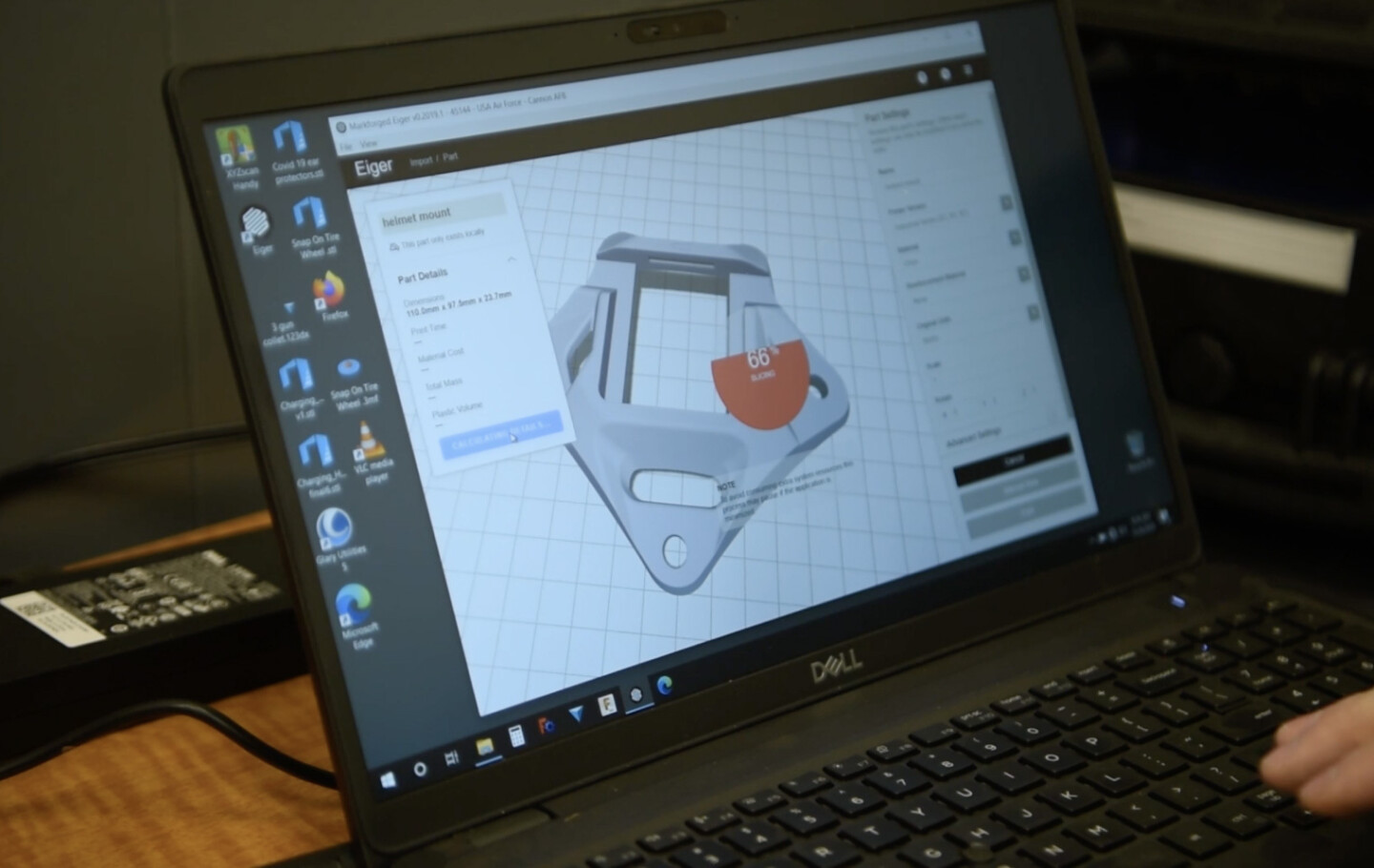

ซอฟต์แวร์เครื่องพิมพ์ 3D ช่วยให้สามารถแบ่งไฟล์ CAD สำหรับการพิมพ์ 3D ได้

การผลิตแบบเติมเนื้อวัสดุทำงานอย่างไร?

การผลิตแบบเติมเนื้อวัสดุงานโดยการแปลงอินพุตดิจิทัล เช่น ไฟล์การออกแบบโดยใช้คอมพิวเตอร์ช่วยของชิ้นส่วนอุตสาหกรรม ให้เป็นวัตถุ 3D ที่จับต้องได้

ซอฟต์แวร์ เมื่อผู้ใช้มีไฟล์ CAD ดิจิทัลสำหรับชิ้นส่วนของตนแล้ว พวกเขาจะส่งออกการออกแบบเป็นไฟล์ .STL (ภาษา Tessellation มาตรฐาน) STL เป็นประเภทไฟล์มาตรฐานอุตสาหกรรมระดับโลกสำหรับการพิมพ์ 3D STL คือการแสดงชิ้นส่วนที่ซอฟต์แวร์การพิมพ์ 3D สามารถแยกวิเคราะห์และเปลี่ยนเป็นคำสั่งการพิมพ์ได้

จากนั้นผู้ใช้นำเข้าการออกแบบชิ้นส่วนเป็นไฟล์ STL ลงในซอฟต์แวร์ “slicer” สำหรับการผลิตแบบเติมเนื้อวัสดุ ซอฟต์แวร์ตัวแบ่งส่วนข้อมูล — ตามส่วนต่าง ๆ ของผู้ใช้และการตั้งค่าการพิมพ์ — จากนั้นแปลไฟล์ STL เป็นชุดคำสั่งเครื่องสำหรับเครื่องพิมพ์ 3D

ด้วย API ซอฟต์แวร์การพิมพ์ 3D สามารถผสานรวมกับระบบโรงงาน เช่น ระบบ ERP หรือ MES เพื่อเพิ่มความคล่องตัวและทำให้การทำงานเป็นอัตโนมัติ

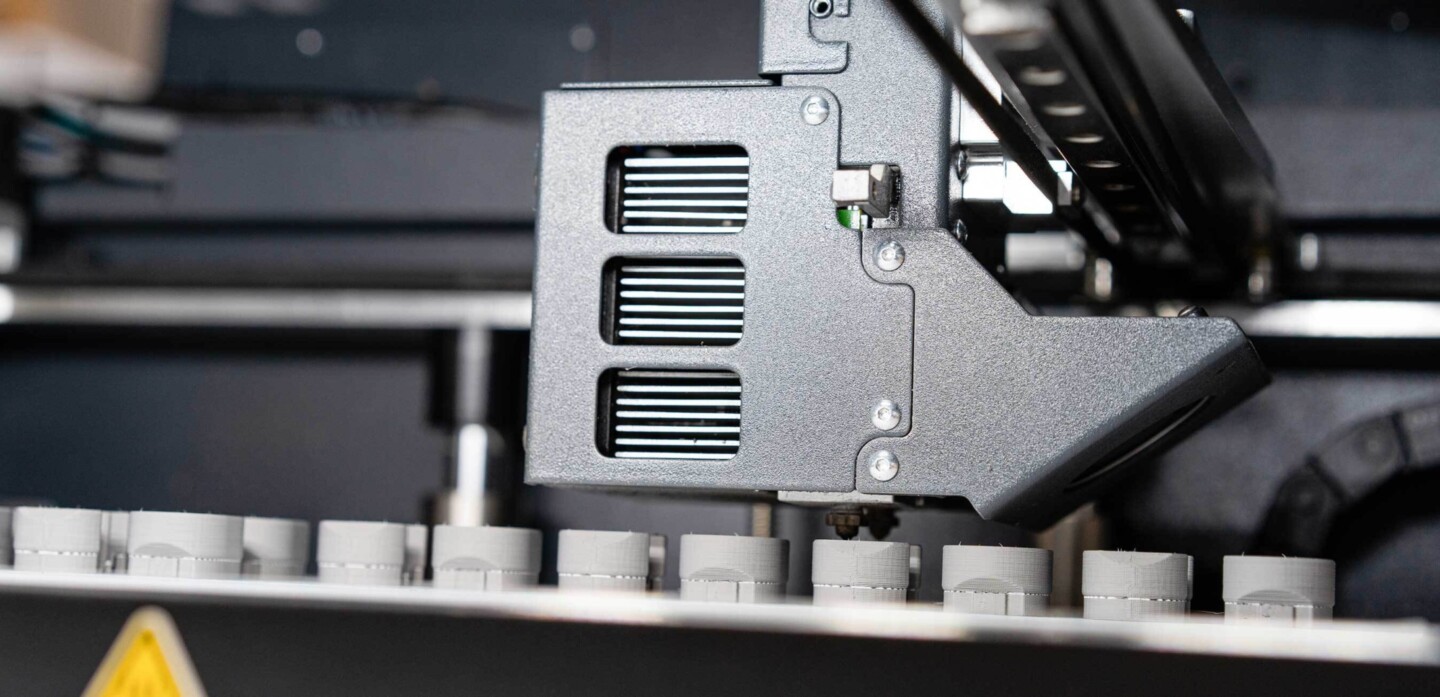

ฮาร์ดแวร์ จากนั้นเครื่องพิมพ์ 3D จะใช้คำแนะนำเครื่องเพื่อกำหนดรูปแบบที่จะอัดวัสดุเส้นใย หัวพิมพ์ได้รับการตั้งโปรแกรมให้เคลื่อนที่ข้ามแกนทั้งแนวนอน (X-Y) และแนวตั้ง (Z) และวางวัสดุไว้ตามจุดต่าง ๆ ในแกน XY และ Z ตามทิศทางของซอฟต์แวร์การพิมพ์ 3D กระบวนการพิมพ์ 3D จะสร้างวัตถุจากล่างขึ้นบน จากนั้นเลเยอร์แนวนอนเพิ่มเติมแต่ละชั้นจะซ้อนกันบนชั้นก่อนหน้า งานพิมพ์จะเสร็จสิ้นหลังจากเสร็จสิ้นเลเยอร์บนสุด

วัสดุ สำหรับเครื่องพิมพ์ 3D แบบพลาสติกและแบบผสม การผลิตแบบเติมเนื้อวัสดุมักใช้ filament เครื่องพิมพ์ 3D ให้ความร้อนแก่เส้นใยในพลาสติกหลอมเหลว ซึ่งสามารถรีดผ่านหัวฉีดขนาดเล็กมากเพื่อการจัดวางที่แม่นยำ หลังจากเสร็จสิ้นแต่ละชั้นแล้ว วัสดุจะแห้งและแข็งตัว หลังจากนั้นจึงพิมพ์ชั้นถัดไปได้

การผลิตแบบเติมเนื้อวัสดุด้วยโลหะทำงานแตกต่างจากพลาสติกการพิมพ์ 3D โดยทั่วไปแล้ววัสดุการพิมพ์ 3D เหล่านี้จะแสดงเป็นผงโลหะ นี่เป็นสิ่งจำเป็นเนื่องจากอุณหภูมิหลอมเหลวสูงสำหรับโลหะ ระบบการอัดรีดของเครื่องพิมพ์ 3D ไม่สามารถทนต่อการสัมผัสกับโลหะหลอมเป็นเวลานาน ทำให้ไม่สามารถรีดโลหะได้ ดังนั้นในการผลิตโลหะแบบเติมแต่ง ชิ้นส่วนจะต้องพิมพ์ออกมาเป็นผงก่อน จากนั้นจึงแปลงเป็นชิ้นส่วนโลหะที่สม่ำเสมอและสมบูรณ์ผ่านกระบวนการพลังงานสูง เช่น เลเซอร์ หรือการเผาในเตาหลอม

แกนเกลียวทำด้วยโลหะ 17-4 สแตนเลส ฟิลาเมนต์นี้ประกอบด้วยผงโลหะที่บรรจุอยู่ในวัสดุยึดประสาน

วัสดุการผลิตแบบเติมเนื้อ

พลาสติก พลาสติกที่ใช้กันอย่างแพร่หลายมีตั้งแต่วัสดุสร้างต้นแบบที่เป็นมิตรกับงบประมาณ เช่น ยาง, ฟิลาเมนต์ยืดหยุ่น และเทอร์โมพลาสติกประสิทธิภาพสูง เช่น ULTEM™ 9085 Filament วัสดุพลาสติกมักจะบรรจุในหลอดไส้ พลาสติกที่ใช้กันอย่างแพร่หลายในการพิมพ์ 3D ได้แก่:

• Nylon เป็นวัสดุพลาสติกที่มีความยืดหยุ่น, ทนทาน, ทนต่อแรงกระแทกและการสัมผัสสารเคมีได้ดี

• PLA (Polylactic Acid) เป็นเทอร์โมพลาสติกราคาประหยัดซึ่งมักใช้สำหรับการสร้างต้นแบบอย่างรวดเร็ว

• TPU (Thermoplastic Polyurethane) เป็นวัสดุคล้ายยางที่ยืดหยุ่นและทนต่อแรงกระแทก

• ABS (Acrylonitrile Butadiene Styrene) เป็นอีกหนึ่งวัสดุที่ประหยัด แม้ว่า PLA จะอ่อนกว่า PLA เล็กน้อย แต่ก็เบากว่าและทนทานกว่า

• ULTEM ™ 9085 Filament เป็นเทอร์โมพลาสติกประสิทธิภาพสูงที่ใช้สำหรับการใช้งานที่มีความต้องการสูงซึ่งต้องการความทนทานสูงมาก, ทนต่ออุณหภูมิ และทนต่อสารเคมี

โลหะ โลหะ AM มักมาในรูปแบบผง ไม่ว่าจะเป็นผงหลวมหรือมัดรวมกันด้วยวัสดุยึดเกาะ วัสดุที่นิยมใช้ ได้แก่ :

• 17-4PH stainless steel เป็นโลหะทั่วไปที่ใช้งานได้หลากหลายสำหรับอุตสาหกรรมการผลิตที่หลากหลาย

• A2 และ D2 tool steels เป็นเหล็กกล้าเครื่องมืองานเย็นที่มีความแข็งสูงมากหลังการอบชุบด้วยความร้อน

• H13 tool steel เป็นเหล็กกล้าเครื่องมืองานร้อนที่รักษาคุณสมบัติของวัสดุที่อุณหภูมิสูง

• ทองแดง มักใช้สำหรับการปฏิบัติการทางความร้อนและทางไฟฟ้า นำความร้อนและไฟฟ้าได้ดีกว่าโลหะทั่วไป

• Inconel เป็นซูเปอร์อัลลอยที่มีนิกเกิลและโครเมียม Inconel ใช้สำหรับการใช้งานที่ต้องการความทนทานต่อการกัดกร่อน, อุณหภูมิสูง และสารเคมี

คอมโพสิต เครื่องพิมพ์ FDM บางรุ่นสามารถสร้างวัสดุคอมโพสิตที่รวมพลาสติกเข้ากับเส้นใยเสริมแรง เพื่อเพิ่มความแข็งแรง, ความทนทาน, ความแข็ง และความต้านทานความร้อนของชิ้นส่วน วัสดุเส้นใยที่ใช้กันอย่างแพร่หลายรวมกับพลาสติกเพื่อสร้างคอมโพสิต ได้แก่ :

• เส้นใยคาร์บอน เหมาะอย่างยิ่งสำหรับการใช้งานที่มีความแข็งแรงสูง โดยมีอัตราส่วนความแข็งแรงต่อน้ำหนักดีกว่าอะลูมิเนียม 6061 50% โมดูลัสแรงดึงเทียบเท่าอะลูมิเนียม และมีความแข็งสูงกว่า ABS ถึง 24 เท่า พันธุ์คาร์บอนไฟเบอร์ที่ทนไฟมักใช้ในอุตสาหกรรมการบินและอวกาศ, ยานยนต์ และการขนส่ง

• Kevlar® Aramid Fiber เหมาะอย่างยิ่งสำหรับการใช้งานที่ต้องการความทนทานสูง, ทนต่อแรงกระแทก และทนต่อแรงบีบอัด

• ไฟเบอร์กลาส เป็นไฟเบอร์เอนกประสงค์ที่ราคาประหยัดซึ่งมีความแข็งแกร่งกว่า ABS ถึง 3 เท่าและแข็งแกร่งกว่า ABS ถึง 11 เท่า

• ไฟเบอร์กลาส HSHT (ความแข็งแรงสูง, อุณหภูมิสูง) รักษาคุณสมบัติไว้ที่อุณหภูมิสูงมากเมื่อเทียบกับเส้นใยอื่น ๆ — สูงถึง 200°C

*เครื่องหมายการค้า ULTEM™ และ 9085 ใช้ภายใต้ใบอนุญาตจาก SABIC บริษัทในเครือหรือบริษัทสาขา

พลาสติกและคอมโพสิตที่พิมพ์ 3D ในปัจจุบันมีความแข็งแรงเพียงพอสำหรับงานอุตสาหกรรมที่มีความต้องการสูง เมื่อเสริมด้วยเส้นใยคาร์บอน ชิ้นส่วนเหล่านี้จะสามารถรับความแข็งแรงของอะลูมิเนียมได้ โดยมีน้ำหนักที่ต่ำกว่ามาก

ฟิลาเมนต์ที่ยืดหยุ่นได้ เช่น TPU มักถูกพิมพ์ 3D เพื่อสร้างชิ้นส่วนที่มีคุณสมบัติเหมือนยาง

ประโยชน์ของการผลิตแบบเติมเนื้อวัสดุ

เมื่อเทียบกับวิธีการประดิษฐ์แบบอื่นที่ใช้กันทั่วไป การผลิตแบบเติมเนื้อให้ประโยชน์ทางด้านเทคนิคและทางธุรกิจที่แตกต่างกัน:

สามารถผลิตชิ้นส่วนเพิ่มเติมได้เอง เมื่อบริษัทจ้างภายนอกความสามารถด้านการผลิตหลักให้กับบุคคลที่สาม พวกเขาสร้างการพึ่งพาเครื่องมือ, อุปกรณ์จับยึด และจิ๊กที่จำเป็นในการผลิตผลิตภัณฑ์ขั้นสุดท้าย เป็นผลให้ผู้ผลิตสูญเสียการควบคุมและต้องเสียค่าใช้จ่ายที่สูงขึ้น ไทม์ไลน์ที่ยืดเยื้อ และความโปร่งใสลดลง ในขณะที่ปัญหาด้านคุณภาพและภาวะแทรกซ้อนอื่น ๆ ต้องใช้เวลาและการประสานงานเพิ่มเติมในการแก้ไข การผลิตชิ้นส่วนภายในบริษัทยังช่วยให้บริษัทต่าง ๆ สามารถปกป้องทรัพย์สินทางปัญญา, นวัตกรรมที่เป็นกรรมสิทธิ์ และความลับทางการค้าอื่น ๆ ได้ดียิ่งขึ้น

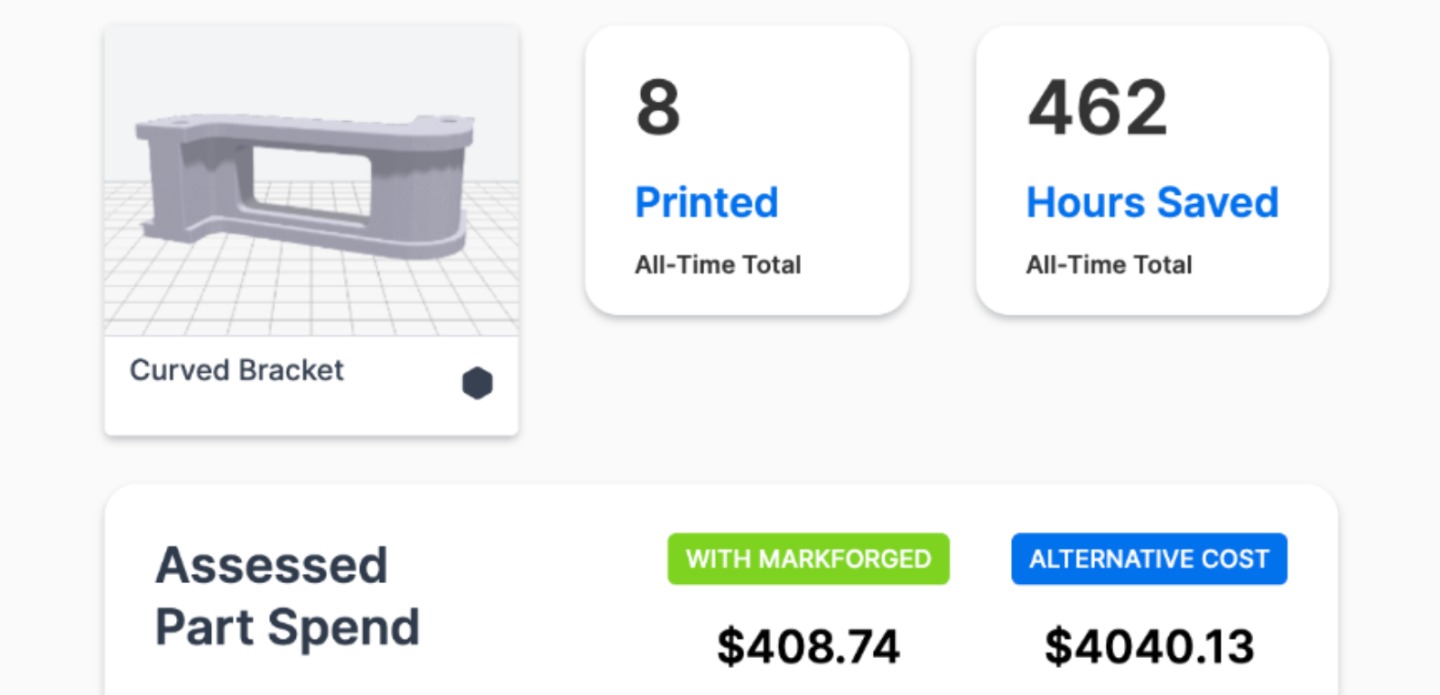

ประสิทธิภาพด้านต้นทุน โดยทั่วไปแล้วการผลิตแบบเพิ่มเนื้อจะคุ้มทุนกว่าการผลิตแบบหักลบแบบดั้งเดิมมาก เครื่องมือการพิมพ์ 3D สำหรับการผลิตสามารถช่วยผู้ผลิตได้หลายหมื่นดอลลาร์ต่อเดือนเมื่อเทียบกับการตัดเฉือน สำหรับผู้ผลิตส่วนใหญ่ แพลตฟอร์มการผลิตแบบเติมเนื้อวัสดุจะให้ ROI ที่ใกล้เคียงในทันที: ภายในไม่กี่เดือนหรือแม้แต่สัปดาห์

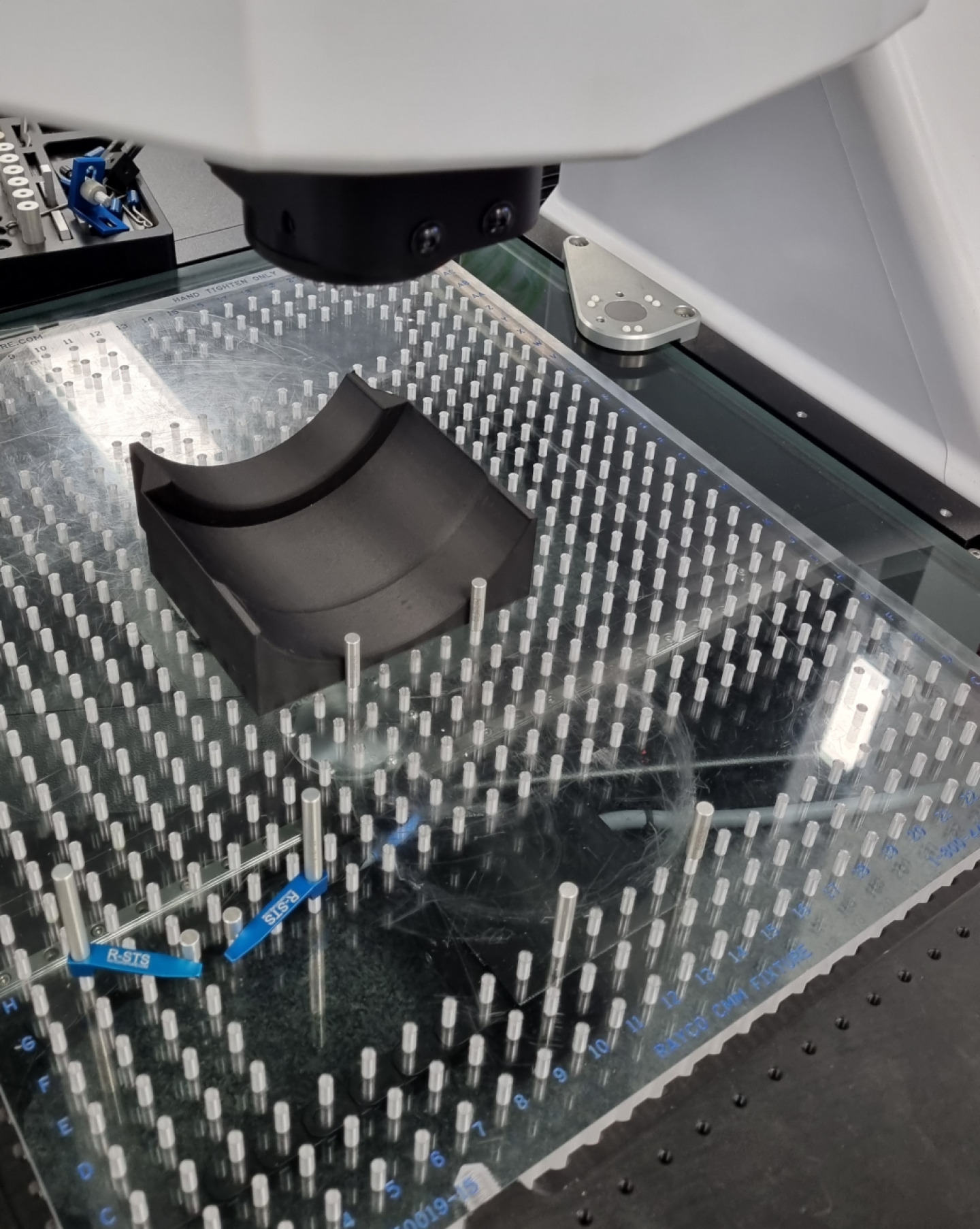

อิสระในการออกแบบและความยืดหยุ่นของกระบวนการ กระบวนการที่ใช้ในการผลิตชิ้นส่วนมักถูกกำหนดโดยข้อจำกัดของสิ่งที่กระบวนการผลิตแบบดั้งเดิมรองรับ ตัวอย่างเช่น เมื่อผลิตตัวยึดโดยใช้เทคนิคการลบ, ข้อจำกัดที่ไม่จำเป็นจะถูกกำหนดโดยต้องเริ่มต้นด้วยแผ่นโลหะ ในขณะที่ดัดหรือปั๊มเป็นรูปร่าง

ด้วยการผลิตแบบเติมเนื้อวัสดุ ทำให้การออกแบบสามารถทำได้โดยไม่มีขั้นตอนและข้อจำกัดเหล่านี้ นอกจากนี้ การพิมพ์ 3D สามารถสร้างรูปทรงเรขาคณิตที่ซับซ้อนซึ่งไม่สามารถทำได้ด้วยเทคนิคการผลิตอื่น ๆ

เวลานำที่เร็วขึ้น เวลาที่ใช้ในการผลิตแบบเติมเนื้อเพื่อเปลี่ยนจากงานศิลปะไปสู่ชิ้นส่วนเป็นเพียงเศษเสี้ยวของสิ่งที่ต้องใช้ในกระบวนการผลิตแบบหักลบ วงจรตั้งแต่เมื่อรับรู้ความต้องการชิ้นส่วน ไปจนถึงเมื่อเริ่มใช้งาน สามารถลดลงเหลือเพียงชั่วโมงหรือวัน เมื่อเทียบกับเดือน ตราบเท่าที่เครื่องพิมพ์ 3D ยังมีอยู่

เพิ่มความเร็วสู่ตลาด การเข้าถึงการผลิตแบบเติมเนื้อภายในบริษัทช่วยเร่งวงจรการออกแบบโดยทำให้สามารถสร้างต้นแบบได้อย่างรวดเร็ว สามารถผลิตชิ้นส่วนใด ๆ ได้ในเสี้ยวเวลาที่ต้องใช้ในการขอและรับผ่านกระบวนการผลิตแบบดั้งเดิม

การควบคุมห่วงโซ่อุปทานอย่างเต็มรูปแบบ การใช้แพลตฟอร์มการพิมพ์ 3D ช่วยให้ธุรกิจสามารถควบคุมห่วงโซ่อุปทานทั้งหมดได้ตั้งแต่ต้นจนจบ ผู้ผลิตสามารถลดการพึ่งพาซัพพลายเออร์ภายนอกและลดความเสี่ยงในการดำเนินงานห่วงโซ่อุปทานของตน

สร้างวัฒนธรรมแห่งนวัตกรรม สำหรับวิศวกรที่กำลังหางาน บริษัทต่าง ๆ ที่ลงทุนในกลยุทธ์การผลิตแบบเติมเนื้อวัสดุนำเสนอโอกาสในการมุ่งเน้นไปที่นวัตกรรมและแก้ปัญหาการออกแบบที่น่าสนใจ ในขณะที่ทำให้งานที่ยากลำบากเป็นแบบอัตโนมัติและขจัดข้อจำกัดที่ไม่จำเป็นซึ่งมาพร้อมกับกระบวนการผลิตแบบหักลบ

วิศวกรที่สามารถเข้าถึงการพิมพ์ 3D ภายในองค์กรได้ไม่ต้องกังวลกับกิจกรรมการจัดซื้อที่ใช้เวลานาน เช่น การร่างแบบ, การส่งใบสั่งซื้อ และการจัดการกระบวนการประมูลกับผู้ขายหลายราย

ข้อเสียที่อาจเกิดขึ้นจากการผลิตแบบเติมเนื้อ

การผลิตแบบเติมเนื้อวัสดุมีประโยชน์หลักหลายประการสำหรับธุรกิจหลายประเภท อย่างไรก็ตาม การใช้งานอาจเสียเปรียบสำหรับสถานการณ์และกรณีการใช้งานเฉพาะ

ต้นทุนการผลิตจำนวนมาก แม้ว่าหน่วยเศรษฐกิจของชิ้นส่วนการพิมพ์จะเอื้ออำนวยในการผลิตที่มีปริมาณน้อย แต่ AM มีราคาแพงกว่าต่อหน่วยเมื่อสร้างชิ้นส่วนในปริมาณมาก

ปริมาณงานจำกัด ในอดีต การยอมรับการผลิตแบบเติมเนื้อวัสดุถูกขัดขวางโดยข้อจำกัดด้านความเร็วและขนาดการผลิต อย่างไรก็ตาม ผู้จำหน่ายได้แนะนำเครื่องพิมพ์ 3D รุ่นใหม่หลายรุ่นเพื่อตอบสนองความต้องการเหล่านี้

ข้อจำกัดในการรวมซอฟต์แวร์ โดยทั่วไป แพลตฟอร์มซอฟต์แวร์ของอุตสาหกรรมเป็นแบบเฉพาะของผู้ขายและไม่สามารถผสานรวมกับโรงงานและเครื่องจักรระหว่างผู้ขายได้ เฉพาะผู้ให้บริการที่เลือกเท่านั้นที่นำเสนอการรวมระบบ API ที่เชื่อถือได้ทั่วทั้งระบบโรงงาน

ค่าวัสดุ วัสดุอาจมีราคาแพงกว่าในรูปแบบการพิมพ์ 3D เมื่อเทียบกับวัสดุประเภทเดียวกันในรูปแบบอื่น ๆ นี่เป็นเพราะการประมวลผลที่จำเป็นในการแสดงวัสดุในรูปแบบที่เป็นมิตรกับ AM

สถานะของเทคโนโลยีการผลิตแบบเติมเนื้อในปัจจุบัน

แม้ว่าเทคโนโลยีการผลิตแบบเติมเนื้อวัสดุจะมีให้ใช้งานในเชิงพาณิชย์ตั้งแต่ช่วงปี 1980 แต่อุตสาหกรรมและเทคโนโลยีก็พัฒนาไปอย่างมาก เครื่องพิมพ์ 3D ก่อนหน้านี้ขาดความสามารถในการสร้างชิ้นส่วนที่มีคุณภาพสำหรับการใช้งานปลายทาง ซึ่งจำกัดการใช้งานอย่างแพร่หลายไว้สำหรับการสร้างต้นแบบอย่างรวดเร็ว

แพลตฟอร์มการผลิตแบบเติมเนื้อวัสดุในปัจจุบันทำให้แตกต่างจากเครื่องพิมพ์ 3D รุ่นก่อนหน้าใน 3 วิธีหลัก:

• การปรับปรุงฮาร์ดแวร์ เครื่องพิมพ์ในปัจจุบันมีความเร็ว, พลังงาน, ความน่าเชื่อถือ, ความแข็งแรงของชิ้นส่วน และคุณภาพการพิมพ์ที่ดีขึ้นอย่างมาก

• การเชื่อมต่อกับอุตสาหกรรม 4.0 แพลตฟอร์มการผลิตแบบเติมเนื้อวัสดุที่ทันสมัย ชุดเทคโนโลยีดิจิทัลของ Industry 4.0 เช่น cloud computing, การวิเคราะห์ข้อมูล, Internet of Things (IoT), เครื่องมืออัตโนมัติ และการผสานรวมซอฟต์แวร์ และนำไปใช้กับกระบวนการผลิตเอง

• ความเข้ากันได้ของวัสดุที่กว้างขึ้น ปัจจุบัน แพลตฟอร์มการผลิตแบบเติมเนื้อวัสดุได้รวมเอาวัสดุที่หลากหลายขึ้น ซึ่งรวมถึงวัสดุผสมประสิทธิภาพสูงและโลหะต่าง ๆ วัสดุใหม่เปิดการใช้งานในอุตสาหกรรมใหม่

• มาตรฐาน การรับรองมาตรฐาน ISO/IEC 27001 บนแพลตฟอร์มการผลิตแบบเติมเนื้อวัสดุบางส่วน โดยปฏิบัติตามมาตรฐานการรักษาความปลอดภัยข้อมูลที่เข้มงวด, ความเป็นส่วนตัว, การรักษาความลับ, ความสมบูรณ์ และธรรมาภิบาล

วิธีที่องค์กรใช้ AM ในอุตสาหกรรมต่าง ๆ

ทุกวันนี้ องค์กรชั้นนำในหลากหลายอุตสาหกรรมได้รวมเอาการผลิตแบบเติมเนื้อเข้าด้วยกันเพื่อตอบสนองความต้องการเฉพาะด้านการผลิต:

• การบินและอวกาศ OEM ของเครื่องบินรายใหญ่ใช้การผลิตแบบเติมเนื้อวัสดุในการปฏิบัติงาน AM ช่วยให้พวกเขาสามารถปรับปรุงห่วงโซ่อุปทานของตนได้โดยการพิมพ์ชิ้นส่วนที่ใช้งานหนักและน้ำหนักเบาสำหรับเครื่องบิน รวมทั้งพิมพ์เครื่องมือได้อย่างรวดเร็วและประหยัด

• สินค้าอุปโภคบริโภค การผลิตแบบเติมเนื้อวัสดุถูกนำมาใช้เพิ่มมากขึ้นสำหรับชิ้นส่วนที่ใช้ในการผลิตในผลิตภัณฑ์ เช่น อุปกรณ์เครื่องเสียงและอุปกรณ์อิเล็กทรอนิกส์

• ทันตกรรม ทันตแพทย์และทันตแพทย์จัดฟันใช้การผลิตแบบเติมเนื้อวัสดุเพื่อสร้างแบบจำลองทางทันตกรรม, ฟันปลอม, รีเทนเนอร์, อุปกรณ์จัดฟัน และอื่น ๆ

• การศึกษา มหาวิทยาลัยชั้นนำกำลังนำการผลิตแบบเติมเนื้อวัสดุมาใช้ในห้องทดลอง, พื้นที่สำหรับผู้ผลิต และเป็นส่วนหนึ่งของหลักสูตรวิศวกรรมศาสตร์ เพื่อให้ความรู้แก่นักวิทยาศาสตร์, วิศวกร และผู้ผลิตรุ่นต่อไป

• พลังงาน ผู้ให้บริการด้านพลังงานชั้นนำด้านชิ้นส่วนพิมพ์ 3D ที่ทำให้การผลิตและการบำรุงรักษากังหันลมเร็วขึ้น, ง่ายขึ้น และมีประสิทธิภาพมากขึ้นกว่าเดิม

• รัฐบาลกลางและกลาโหม องค์กรของรัฐบาลกลาง เช่น กองทัพอากาศและกองทัพสหรัฐฯ ใช้การผลิตแบบเติมเนื้อวัสดุเพื่อเร่งการวิจัยและพัฒนาและแก้ปัญหาห่วงโซ่อุปทานด้วยความสามารถในการพิมพ์ชิ้นส่วนที่ใช้งานปลายทางที่สำคัญต่อภารกิจจากสถานที่ห่างไกล

• อุปกรณ์อุตสาหกรรม ผู้ผลิตทางอุตสาหกรรมใช้การผลิตแบบเติมแต่งเพื่อสร้างเครื่องมือแบบกำหนดเอง เร่งไทม์ไลน์การออกสู่ตลาด และพิมพ์ชิ้นส่วนปลายทางสำหรับระบบเครื่องจักรโรงงานประเภทต่าง ๆ

• ทางการแพทย์ เพื่อตอบสนองความต้องการด้านการผลิตผ่านห่วงโซ่อุปทานที่ตึงเครียด ผู้ผลิตอุปกรณ์และอุปกรณ์ทางการแพทย์จึงใช้เครื่องพิมพ์ 3D ทุกอย่างตั้งแต่คลิปหนีบไปจนถึงอุปกรณ์ป้องกันส่วนบุคคลสำหรับโควิด-19

• วิทยาศาสตร์และห้องปฏิบัติการ ผู้ผลิตชิ้นส่วนปลายพิมพ์ 3D สำหรับระบบอัตโนมัติในห้องปฏิบัติการต่าง ๆ

ระบบเครื่องเล่นแผ่นเสียงนี้ใช้ส่วนประกอบคาร์บอนไฟเบอร์ที่พิมพ์ 3D สำหรับผู้ผลิตอุปกรณ์ระดับไฮเอนด์และสั่งทำตามความต้องการ การพิมพ์ 3D เป็นวิธีที่ประหยัดในการผลิตชิ้นส่วนที่มีลักษณะเฉพาะในปริมาณที่น้อย รวมถึงมีอิสระในการออกแบบที่ดีกว่ามากเมื่อเทียบกับการผลิตแบบดั้งเดิม

ประเภทของกระบวนการผลิตและเทคโนโลยีการผลิตแบบเติมเนื้อวัสดุ

เทคโนโลยีการผลิตแบบเติมเนื้อวัสดุทั้งหมดบรรลุจุดประสงค์เดียวกันในการสร้างวัตถุ 3D จากการออกแบบ CAD โดยการอัดวัสดุทีละชั้น อย่างไรก็ตาม มีหลายวิธีในการทำเช่นนี้ กระบวนการผลิตสารเติมแต่งที่แตกต่างกันมีประโยชน์และข้อเสียต่างกัน

Fused Deposition Modeling (FDM®) หรือ Fused Filament Fabrication (FFF) เป็นกระบวนการผลิตแบบเติมเนื้อวัสดุทั่วไปที่อัดขึ้นรูปเส้นใยเทอร์โมพลาสติกทีละชั้นบนแผ่นฐานเพื่อสร้างวัตถุ

ข้อดีรวมถึงความคุ้มทุนเช่นเดียวกับชิ้นส่วนที่มีความแข็งแรงสูง, น้ำหนักเบา, ความมั่นคงของมิติ และการทนความร้อน ข้อเสียรวมถึงส่วนที่อาจเป็นแอนไอโซทรอปิก ซึ่งหมายความว่าความแข็งแรงในทิศทางต่าง ๆ อาจไม่สม่ำเสมอ

Binder Jetting ประดิษฐ์ชิ้นส่วนจากวัสดุผง ซึ่งกระจายไปตามแท่นพิมพ์ทีละชั้นเพื่อสร้างวัตถุ 3D หลังจากพิมพ์วัสดุแต่ละชั้นแล้ว สารยึดเกาะที่เป็นของเหลวจะถูกนำมาใช้เพื่อยึดผงแป้งให้เป็นรูปทรงแข็งก่อนที่จะพิมพ์ชั้นถัดไป

ประโยชน์ของการพ่นสารเข้าเล่มรวมถึงความเร็ว, ความแม่นยำ และความคุ้มค่า เนื่องจากเครื่องพ่นสารเข้าเล่มใช้หัวหลายหัวในการพ่นวัสดุเข้าเล่มพร้อม ๆ กันในพื้นที่ต่าง ๆ มากมายระหว่างการพิมพ์ สามารถพิมพ์ได้หลายสิบหรือหลายร้อยส่วนในแต่ละบิลด์ ข้อเสียรวมถึงความแข็งแรงของชิ้นส่วนน้อยกว่าเมื่อเทียบกับกระบวนการผลิตสารเติมแต่งโลหะอื่น ๆ

Stereolithography (SLA) ทำงานโดยการบ่มชั้นของ photopolymer (พลาสติกเหลวที่ไวต่อแสง) เพื่อสร้างชิ้นส่วนหรือวัตถุ SLA เปิดเผยแต่ละชั้นด้วยเลเซอร์อัลตราไวโอเลต (UV) สิ่งนี้จะแข็งตัวทันทีหรือ ‘รักษา’ แต่ละชั้น; แต่ละเลเยอร์เพิ่มเติมจะถูกบ่มและเชื่อมกับเลเยอร์ก่อนหน้าจนกว่าวัตถุจะเสร็จสมบูรณ์

การผลิตแบบเติมเนื้อวัสดุผ่าน SLA เหมาะอย่างยิ่งสำหรับความแม่นยำในการพิมพ์, รายละเอียด, ความซับซ้อน และต้นทุนของอุปกรณ์ อย่างไรก็ตาม ชิ้นส่วนขนาดใหญ่มีความเสี่ยงที่จะบิดงอ และวัตถุที่ผลิตผ่านกระบวนการนี้จะไม่แข็งแรงเป็นพิเศษ

Selective Laser Sintering (SLS) เป็นอีกหนึ่งกระบวนการผลิตแบบเติมเนื้อ SLS ใช้เลเซอร์เพื่อ ‘เผา’ หรือรวมวัสดุซึ่งมีลักษณะเป็นผงละเอียดเข้าไว้ด้วยกันในวัตถุขั้นสุดท้าย เครื่องพิมพ์ 3D สร้างรูปร่างเฉพาะโดยเล็งเลเซอร์ไปที่จุดเฉพาะของแป้งฝุ่น

การเผาผนึกทำให้เกิดปฏิกิริยาปรมาณูที่หลอมรวมอนุภาคของผงวัสดุเข้ากับวัตถุที่เป็นของแข็ง

ประโยชน์ของ SLS ได้แก่ ความแม่นยำและความแข็งแรงแบบไอโซโทรปิก (ความแรงเท่ากันในทุกทิศทาง) ข้อเสียของการใช้ SLS สำหรับการผลิตแบบเติมเนื้อวัสดุ ได้แก่ ค่าใช้จ่ายสูงของเครื่องจักร, การบำรุงรักษา และผู้ประกอบการที่มีทักษะที่จำเป็นในการใช้งานเครื่องพิมพ์ SLS

การเผาผนึกด้วยเลเซอร์โดยตรง (DMLS) เป็นเทคนิคการผลิตแบบเติมเนื้อที่เรียกอีกอย่างว่า Selective Laser Melting (SLM) คล้ายกับ SLS แต่ละชั้นเกิดจากการเล็งเลเซอร์ไปที่แป้งฝุ่นในจุดเฉพาะภายในช่องว่าง หลังจากเสร็จสิ้นแต่ละชั้น เครื่องพิมพ์จะกระจายแป้งสำหรับชั้นถัดไปและทำซ้ำขั้นตอน ซึ่งแตกต่างจาก SLS ตรงที่ DMLS ละลายอนุภาคเข้าด้วยกันอย่างสมบูรณ์

ข้อดีสำหรับ DMLS ได้แก่ คุณสมบัติเชิงกลและวัสดุที่มีความเสถียร ความพร้อมใช้งานของวัสดุที่หลากหลาย และความสามารถในการทำซ้ำของผลลัพธ์หลังจากพิมพ์สำเร็จ ข้อเสียของการใช้การผลิตแบบเติมเนื้อวัสดุด้วย DMLS ได้แก่ ความยุ่งยากในการจัดซื้อและการใช้งานอุปกรณ์ เครื่องพิมพ์ DMLS ต้องการผู้ปฏิบัติงานที่มีทักษะ เครื่องจักรสนับสนุนเพิ่มเติม (เช่น เครื่อง EDM) และการจัดการวัสดุผงอย่างระมัดระวัง นอกจากนี้ การพิมพ์ชิ้นส่วนที่แม่นยำและใช้งานได้จริงมักต้องใช้กระบวนการลองผิดลองถูก

การผลิตเส้นใยผสมโลหะ (Metal FFF) เริ่มต้นด้วยผงโลหะที่ผูกด้วยพลาสติกทำให้เป็นรูปร่างของชิ้นส่วน ทีละชั้น จากนั้นชิ้นส่วนจะถูกล้างด้วยน้ำยาขจัดคราบและเผาผนึกในเตาเผา — เพื่อเผาสารยึดเกาะพลาสติกและทำให้ผงโลหะฟุ้งกระจายเข้าด้วยกัน

ประโยชน์ของการใช้ ADAM ได้แก่ ความพร้อมของวัสดุที่หลากหลาย, ความคุ้มค่า, ความแม่นยำ และการใช้ผงแป้ง เมื่อเทียบกับกระบวนการผลิตสารเติมแต่งโลหะอื่น ๆ ซึ่งใช้แป้งฝุ่น แป้งฝุ่นมีความปลอดภัยและใช้งานง่ายกว่า ข้อเสียที่อาจเกิดขึ้น (แต่เป็นข้อดีเช่นกัน) ของกระบวนการผลิตแบบเติมเนื้อวัสดุนี้คือชิ้นส่วนที่ประดิษฐ์ขึ้นนั้นไม่แข็งเต็มที่ แทนที่จะใช้การเติมแบบสามเหลี่ยม แม้ว่าชิ้นส่วนที่ได้จะมีความหนาแน่นไม่เต็มที่ แต่ก็มีน้ำหนักที่ต่ำกว่ามาก

Digital light processing (DLP) ทำงานคล้ายกับ SLA ข้อแตกต่างที่สำคัญประการหนึ่งของกระบวนการนี้คือ แทนที่จะบ่มวัสดุพิมพ์แต่ละชั้นด้วยเลเซอร์ติดตามผ่านแต่ละชั้น เครื่องพิมพ์ DLP จะใช้แหล่งกำเนิดแสงที่ฉายออกมาเพื่อบ่มทั้งชั้นในคราวเดียว

ประโยชน์ของ DLP รวมถึงความเร็วและความสามารถในการผลิตการออกแบบที่ซับซ้อนได้อย่างแม่นยำ ข้อจำกัดต่าง ๆ ได้แก่ กลิ่นแรงในระหว่างกระบวนการพิมพ์ ในขณะที่ชิ้นส่วนขนาดใหญ่เสี่ยงต่อการบิดงอ

Directed Energy Deposition (DED) สร้างชิ้นส่วนด้วยวัตถุดิบโลหะ (ประกอบด้วยลวดโลหะที่เป็นผงโลหะ) และเลเซอร์ กระบวนการนี้ใช้หัวฉีดที่ติดตั้งบนแขนหุ่นยนต์แบบหลายแกน เป็นผลให้สามารถฝากวัสดุได้ในแทบทุกมุม จากนั้น เมื่อใส่เข้าไปแล้ว วัตถุดิบที่เป็นโลหะจะถูกหลอมด้วยเลเซอร์หรือลำแสงอิเล็กตรอน

ประโยชน์ของ DED ได้แก่ ความสามารถในการสร้างชิ้นส่วนโลหะที่มีขนาดใหญ่กว่ากระบวนการอื่น ๆ และความสามารถในการเพิ่มวัสดุเพื่อซ่อมแซมชิ้นส่วนที่มีอยู่ ข้อเสียรวมถึงต้นทุนอุปกรณ์ที่สูง ความต้องการช่างเทคนิคที่มีทักษะ ห้องเฉพาะสำหรับการจัดการสื่อที่เป็นผง และขั้นตอนหลังการประมวลผลที่จำเป็นเพื่อปรับปรุงความแม่นยำ

Electron Beam Melting (EBM) ละลายผงโลหะทีละชั้นด้วยลำแสงอิเล็กตรอนพลังงานสูง ซึ่งถูกนำทางโดยสนามแม่เหล็ก การผลิตเกิดขึ้นในห้องสุญญากาศ

ประโยชน์ของ EBM ได้แก่ ความเร็ว, ความแม่นยำ ตลอดจนความแข็งแรงของชิ้นส่วนที่ผลิตขึ้น ข้อเสียรวมถึงการต้องใช้ช่างผู้ชำนาญในการใช้งานเครื่องพิมพ์แต่ละเครื่อง

Multijet Printing (MJP) หรือ Material Jetting (MJ) เป็นกระบวนการผลิตแบบเติมเนื้อวัสดุที่ทำให้หยดของวัสดุปฏิกิริยาแสงอยู่ในรูปร่างของแต่ละชั้น หลังจากแต่ละชั้น เครื่องพิมพ์จะใช้ UV (อัลตราไวโอเลต) เพื่อให้วัสดุแข็งตัว

ข้อดีรวมถึงความสามารถในการพิมพ์ชิ้นส่วนที่ประกอบด้วยวัสดุและ/หรือสีหลายชนิด เนื่องจากหัวพิมพ์ที่แตกต่างกันสามารถจ่ายวัสดุที่แตกต่างกันภายในชั้นเดียว ข้อเสียรวมถึงความแข็งแรงและความทนทานของชิ้นส่วนที่พิมพ์

การผลิตแบบเติมเนื้อและห่วงโซ่อุปทาน

การขาดแคลนห่วงโซ่อุปทานเป็นภัยคุกคามที่สำคัญต่อการดำเนินการผลิตในปัจจุบัน การขาดแคลนห่วงโซ่อุปทานเมื่อเร็ว ๆ นี้กำลังเกิดขึ้นในระดับโลก และบริษัทต่าง ๆ ประสบปัญหาในระดับที่ไม่เคยมีมาก่อนในการจัดหาชิ้นส่วนที่ต้องการ หากไม่มีความสามารถในการประดิษฐ์ชิ้นส่วนที่จำเป็นภายในบริษัทได้อย่างรวดเร็ว การดำเนินการด้านการผลิตอาจหยุดชะงักได้ง่ายไม่ว่าจะใช้เวลานานเท่าใดก็ตามในการสร้าง, จัดส่ง, ขนส่ง และรับชิ้นส่วน ซึ่งมักใช้เวลาหลายเดือน

การเข้าถึงการผลิตแบบเติมเนื้อในสถานที่ทำให้บริษัทต่าง ๆ สามารถควบคุมห่วงโซ่อุปทานของตนได้อย่างเต็มที่ เครื่องพิมพ์แต่ละเครื่องสามารถวางในตำแหน่งทางภูมิศาสตร์ต่าง ๆ ชิ้นส่วนที่เก็บไว้ในคลังดิจิตอลบนคลาวด์สามารถส่งไปพิมพ์ที่เครื่องพิมพ์ 3D ใดก็ได้ภายในเครือข่าย สามารถพิมพ์ชิ้นส่วนที่ถูกต้องได้อย่างรวดเร็ว ณ ตำแหน่งที่ต้องการ เมื่อจำเป็น โดยมีเวลานำสั้นกว่ามากเมื่อเทียบกับการผลิตแบบดั้งเดิม

สำหรับชิ้นส่วนที่ต้องตัดเฉือน การใช้ระบบการผลิตแบบเติมเนื้อสำหรับการสร้างต้นแบบอย่างรวดเร็วจะช่วยให้วิศวกรมั่นใจได้ว่าเมื่อได้รับชิ้นส่วนที่ตัดเฉือนในอีกหลายเดือนต่อมา ชิ้นส่วนนั้นจะทำงานได้ตามที่คาดไว้

การผลิตแบบเติมเนื้อในอุตสาหกรรม 4.0

ปัจจุบัน การผลิตแบบเติมเนื้อวัสดุเป็นเทคโนโลยีการผลิตที่มีประสิทธิภาพมากกว่าเมื่อ 5-7 ปีที่แล้วอย่างเห็นได้ชัด มีเหตุผลสองประการสำหรับสิ่งนี้ ควบคู่ไปกับการปรับปรุงความเร็ว, พลังงาน และความน่าเชื่อถือของเครื่องพิมพ์ 3D อย่างมาก การพัฒนาเทคโนโลยี Industry 4.0 ได้เปลี่ยนวิธีที่มนุษย์โต้ตอบกับเครื่องจักรเหล่านี้

พูดง่าย ๆ ว่า Industry 4.0 อธิบายอุตสาหกรรมการผลิตแบบดิจิทัลที่กว้างขึ้น คำนี้สรุปการใช้เทคโนโลยีทางอุตสาหกรรม เช่น ข้อมูลและการวิเคราะห์, ปัญญาประดิษฐ์ (AI), cloud computing, อินเทอร์เน็ตในทุกสิ่ง (IoT), AR/VR และระบบอัตโนมัติ และบทบาทที่เชื่อมโยงกันในแนวคิด “โรงงานอัจฉริยะ”

การผลิตแบบเติมเนื้อวัสดุเป็นเทคโนโลยีดั้งเดิมของอุตสาหกรรม 4.0 ซึ่งเปลี่ยนการออกแบบและการผลิตชิ้นส่วนให้เป็นดิจิทัล และการผลิตแบบอัตโนมัติ แต่การประยุกต์ใช้เทคโนโลยีอื่น ๆ ในชุด Industry 4.0 ในเทคโนโลยี AM กำลังเปลี่ยนวิธีที่มนุษย์สามารถใช้เครื่องพิมพ์ 3D ของพวกเขาได้ เช่นเดียวกับอนาคตของระบบอัตโนมัติในอุตสาหกรรม

ข้อมูลใหญ่ เครื่องพิมพ์ 3D ที่ “ฉลาด” หลายรุ่นยังเป็นฮับรวบรวมข้อมูลที่รวบรวมข้อมูลระหว่างกระบวนการผลิตและจัดเก็บข้อมูลจำนวนมากไว้ในระบบคลาวด์ ข้อมูลนี้ถูกใช้โดย AI เพื่อช่วยทำให้เป็นอัตโนมัติ, เสริมการตัดสินใจ และปรับปรุงการพิมพ์

ปัญญาประดิษฐ์ เครื่องพิมพ์ 3D สามารถใช้ AI เพื่อประโยชน์มากมายในกระบวนการผลิต เช่น:

• การปรับฮาร์ดแวร์ให้เหมาะสมเพื่อปรับปรุงความเร็วและคุณภาพการพิมพ์

• เพิ่มการตัดสินใจของมนุษย์ เพื่อกำหนดว่าส่วนใดจะขับเคลื่อนมูลค่าทางธุรกิจได้มากที่สุด และส่วนใดที่เป็นตัวเลือกที่ดีที่สุดที่จะพิมพ์ผ่านเทคนิคการผลิตแบบเพิ่มเนื้อต่างๆ

• สร้างอุปกรณ์จับยึดเครื่องมือหรือฟิกซ์เจอร์โดยอัตโนมัติ

• จำลองการทำงานของชิ้นส่วนต่าง ๆ ก่อนที่จะพิมพ์ออกมา ภายใต้โหลดเฉพาะ

การประมวลผลแบบคลาวด์ช่วยให้องค์กรจัดเก็บไฟล์ชิ้นส่วนในสินค้าคงคลังดิจิทัล พิมพ์ไปยังเครื่องพิมพ์ 3D ใด ๆ ที่เชื่อมต่อกับเครือข่าย รับการอัปเดตซอฟต์แวร์โดยอัตโนมัติ และเข้าถึงคุณสมบัติที่ใช้ AI ของเครื่องพิมพ์

การวิเคราะห์ข้อมูลช่วยให้ผู้ผลิตได้รับข้อมูลเชิงลึกเกี่ยวกับการใช้การผลิตแบบเติมเนื้อวัสดุ เช่น เวลาในการพิมพ์, ตัวชี้วัดการใช้งาน, ปริมาณการใช้วัสดุ, ชิ้นส่วนที่อัปโหลดต่อสัปดาห์ และอื่น ๆ

การผลิตแบบเติมเนื้อวัสดุและโปรแกรมของรัฐบาล

การผลิตแบบเติมเนื้อวัสดุ ในเดือนพฤษภาคม 2022 ฝ่ายบริหารของ Biden ได้ประกาศโครงการริเริ่ม “Additive Manufacturing Forward” (AM Forward) ในสหรัฐอเมริกา

โปรแกรมนี้มีจุดมุ่งหมายเพื่อใช้เทคโนโลยีการผลิตแบบเติมเนื้อวัสดุขั้นสูงในปัจจุบันเพื่อปรับปรุงความยืดหยุ่นของห่วงโซ่อุปทานสำหรับผู้ผลิตในอเมริกา

ผู้ผลิตรายใหญ่เจ็ดรายของอเมริกา ได้แก่ GE Aviation, Raytheon, Siemens Energy, Lockheed Martin, Honeywell, Boeing และ Northrop Grumman ได้ตกลงที่จะเร่งนำการผลิตแบบเพิ่มเนื้อวัสดุ (AM) มาใช้ในซัพพลายเออร์ขนาดเล็กและขนาดกลาง เพื่อให้บรรลุเป้าหมายนี้ ผู้ผลิตจะเพิ่มการใช้ชิ้นส่วนที่ผลิตขึ้นเอง ในขณะเดียวกันก็ให้ความช่วยเหลือด้านเทคนิค, การฝึกอบรม และการสนับสนุนการใช้งาน