NEWS & COLUMN ข่าว&คอลัมน์

Metal X Spotlight: ความได้เปรียบทางการแข่งขันสำหรับต้นแบบ Busbar ของรถยนต์ไฟฟ้า

ในขณะที่เครื่องยนต์สันดาปภายในยังคงเป็นเชื้อเพลิงในรถยนต์ส่วนใหญ่ในปัจจุบัน รถยนต์ไฟฟ้า (EV) จะมีบทบาทหลักในการกำหนดอนาคตของการขนส่งและยานยนต์ การวิจัยแสดงให้เห็นว่ายอดขาย EV เพิ่มขึ้นกว่า 40% ต่อปีตั้งแต่ปี 2016 โดย EV คาดว่าจะเป็นตลาดที่ใหญ่ที่สุดในภาคยานยนต์ในอีก 10-15 ปีข้างหน้า

แม้อุตสาหกรรมจะเติบโต ผู้ให้บริการยานยนต์ยังคงพยายามดิ้นรนเพื่อให้ได้มาซึ่งผลกำไรจากการขาย EV เนื่องจากความท้าทายในการผลิต: ส่วนประกอบจำนวนมากสำหรับ EV มีความซับซ้อนและยากที่จะผลิตได้อย่างมีประสิทธิภาพ

เช่นเดียวกับยานพาหนะที่ขับเคลื่อนด้วยเชื้อเพลิงฟอสซิล ห่วงโซ่อุปทานทั้งหมดถูกสร้างขึ้นจากรถยนต์ไฟฟ้า เนื่องจากซัพพลายเออร์ยานยนต์ระดับ Tier 1,2 และ 3 แข่งขันกันเพื่อแย่งชิงธุรกิจในตลาดนี้ ความได้เปรียบในการแข่งขันของพวกเขาคือการประหยัดต้นทุน, เวลาในการออกสู่ตลาด และการเพิ่มประสิทธิภาพการออกแบบ

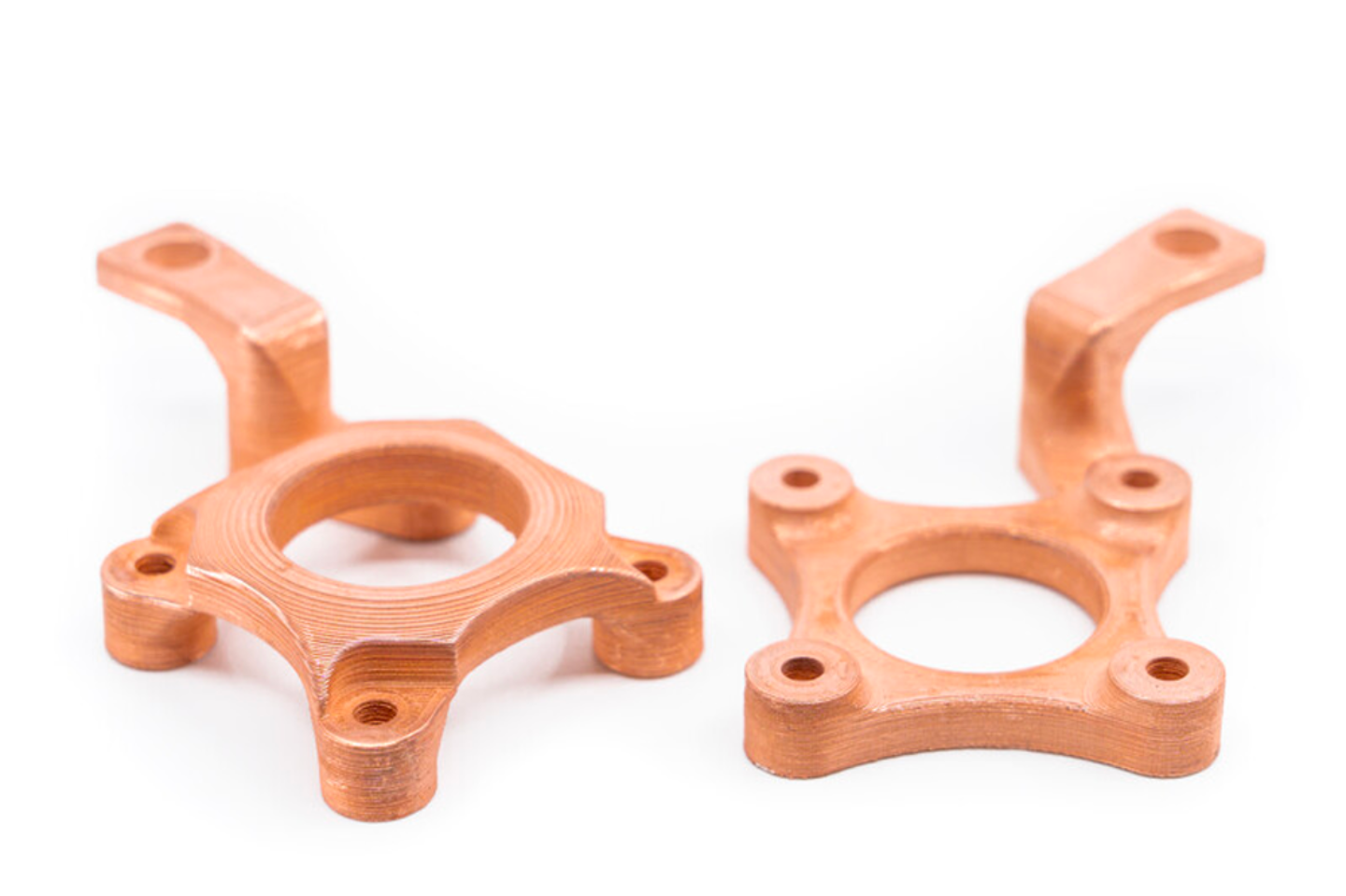

เพื่อสร้างห่วงโซ่อุปทานที่เข้มงวดและมีประสิทธิภาพมากขึ้นในทุกที่ที่ทำได้ ผู้ผลิตยานยนต์ต้องตรวจสอบโอกาสในทุกด้าน โอกาสหนึ่งคือการพิมพ์ 3D ชิ้นส่วนไฟฟ้า เช่น Busbar ด้วยทองแดงบริสุทธิ์บนระบบ Metal X ในบทความนี้ เราจะสำรวจว่าการสร้างต้นแบบส่วนประกอบเหล่านี้ช่วยให้บริษัทเร่งเวลาในการออกสู่ตลาดได้อย่างไร ในขณะที่ตระหนักถึงพื้นที่สำหรับการลดต้นทุนและเพิ่มประสิทธิภาพการออกแบบ

การออกแบบ Busbar: ซับซ้อนแต่มีความสำคัญ

Busbar เป็นแท่งโลหะนำไฟฟ้าที่กระจายกระแสไปยังระบบย่อยในการใช้งานไฟฟ้าจำนวนมาก เช่น ยานพาหนะไฟฟ้า

ใน EV Busbar ที่ออกแบบมาอย่างดีเป็นส่วนประกอบสำคัญสำหรับการจ่ายพลังงานอย่างมีประสิทธิภาพทั่วทั้งยานพาหนะ การออกแบบ Busbar ที่เหมาะสมอาจมีความซับซ้อน อย่างไรก็ตาม วิศวกรต้องทำงานกับข้อจำกัดหลายประการ การออกแบบ Busbar ที่เหมาะสมมีความสำคัญต่อการบรรลุประสิทธิภาพทางไฟฟ้าที่เหมาะสม แต่คุณต้องทำงานภายในขอบเขตของทั้งข้อจำกัดด้านฟอร์มแฟคเตอร์และข้อกำหนดด้านการกระจายความร้อน

Busbar ในรถยนต์ไฟฟ้ามักทำจากทองแดงบริสุทธิ์ เนื่องจากวัสดุมีค่าการนำไฟฟ้าสูง ทองแดงบริสุทธิ์มีคุณสมบัติทางไฟฟ้าที่ยอดเยี่ยม แต่เป็นวัสดุที่ใช้งานได้ยากในการผลิตแบบดั้งเดิม ซึ่งหมายถึงป้ายราคาที่สูงและเวลาในการผลิตที่ยาวนาน

ใช้เทคโนโลยีในปัจจุบันเพื่อความได้เปรียบในการแข่งขัน

การทำงานในอุตสาหกรรมการผลิตแบบเติมเนื้อ ฉันได้เห็นโดยตรงถึงการต่อสู้ที่ซัพพลายเออร์ยานยนต์กำลังเผชิญเพื่อสร้างชิ้นส่วนทองแดงต้นแบบที่รวดเร็วและราคาถูก ส่วนประกอบเหล่านี้มีความสำคัญ และเป็นเรื่องน่าตื่นเต้นที่ได้ตระหนักว่าเทคโนโลยีของเราสามารถช่วยบรรเทาความท้าทายเหล่านี้ได้ เมื่อพิจารณาถึงความต้องการด้านประสิทธิภาพของ Busbar นั้นอยู่ในขีดความสามารถของการพิมพ์โลหะ 3D ในปัจจุบัน จึงเป็นตัวเลือกที่สมบูรณ์แบบสำหรับการใช้งานการเติมเนื้อที่แข็งแกร่งและมีมูลค่าสูง

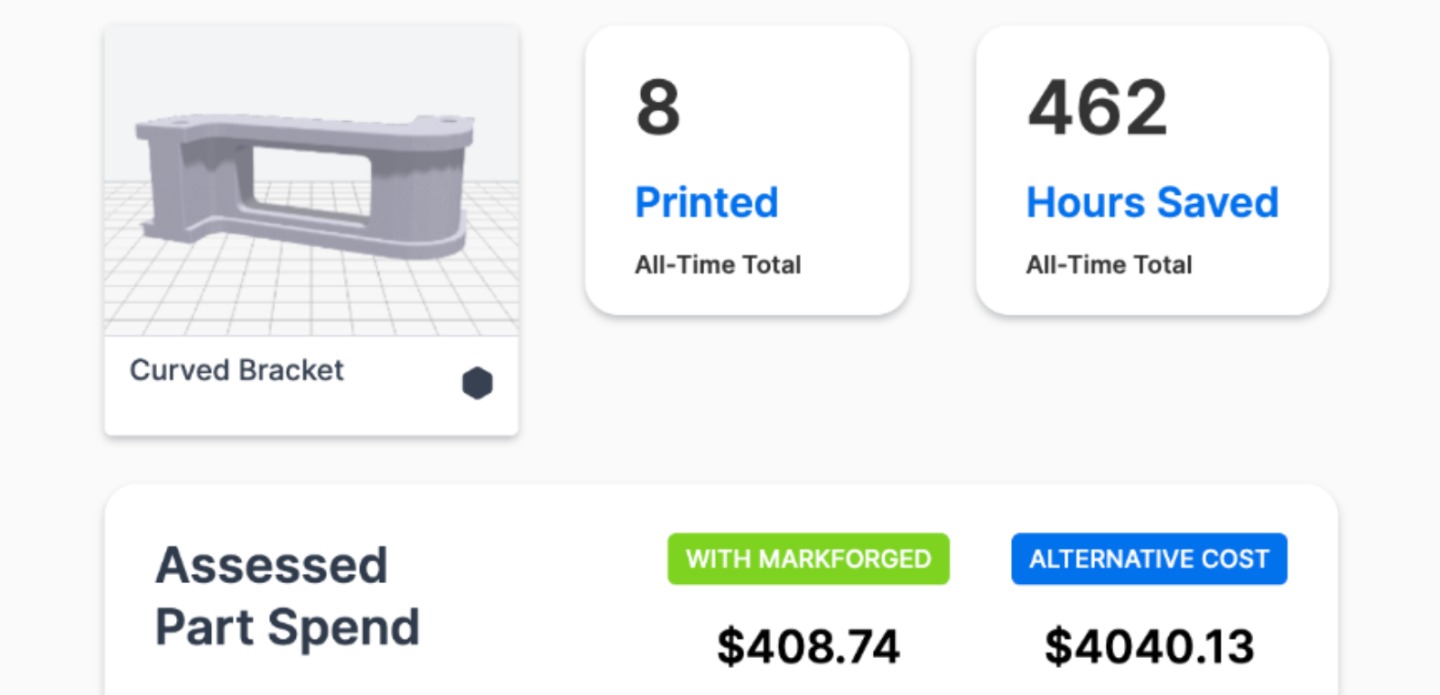

โดยปกติแล้ว การได้รับต้นแบบบัสบาร์ผ่านกระบวนการผลิตแบบดั้งเดิมจะมีราคาประมาณ 200 ดอลลาร์ต่อการทำซ้ำ โดยมีระยะเวลารอคอยสินค้าประมาณ 3 สัปดาห์ แม้ว่าโดยทั่วไปแล้วจะใช้เวลาทำซ้ำหลายชุดเพื่อให้ได้ชิ้นส่วนที่ปรับให้เหมาะสม เป็นเรื่องปกติที่ค่าใช้จ่ายสูงและระยะเวลาดำเนินการที่ยาวนานจะบีบให้จำนวนการทำซ้ำที่นักออกแบบสามารถทำได้ลดลง ความจำเป็นที่จะต้องทำตามกำหนดเวลาที่กระชั้นชิดอาจหมายความว่าส่วนที่ได้รับการปรับให้เหมาะสมอย่างแท้จริงอาจไม่เกิดขึ้นจริง

ความสามารถในการพิมพ์ 3D ด้วยทองแดงบริสุทธิ์ไปจนถึงการออกแบบ Busbar ต้นแบบทำให้ซัพพลายเออร์รถยนต์ไฟฟ้ามีข้อได้เปรียบในการแข่งขันหลายประการ: ลดต้นทุนในการทำซ้ำแต่ละครั้ง หลีกเลี่ยงเวลาในการผลิตที่ยาวนานเนื่องจากปัญหาคอขวดในศูนย์เครื่องจักรกล และช่วยให้วิศวกรสร้างต้นแบบอย่างรวดเร็วในการออกแบบทดลอง การพิมพ์ต้นแบบ Busbar ด้วย Metal X System ในทองแดงบริสุทธิ์โดยทั่วไปจะมีราคาเพียง 55 ดอลลาร์สหรัฐฯ โดยมีระยะเวลารอคอยสินค้าเพียง 3 วัน Metal X สามารถหมุนรอบการวนซ้ำได้เก้ารอบในเวลาเดียวกันเพื่อให้ได้การวนซ้ำเพียงครั้งเดียวผ่านการผลิตแบบดั้งเดิม ซึ่งช่วยให้วิศวกรสามารถทดสอบการออกแบบในสภาพแวดล้อมจริงโดยใช้เวลารอชิ้นส่วนที่จะมาถึง

ระบบ Metal X ของเราช่วยให้สร้างต้นแบบอย่างรวดเร็วด้วยวัสดุที่นำไฟฟ้าได้เร็ว, ถูกกว่า และง่ายกว่าที่เคย เป็นเครื่องพิมพ์โลหะ 3D เครื่องแรกที่สามารถพิมพ์ชิ้นส่วนทองแดงบริสุทธิ์ได้ เทคโนโลยีโลหะทางเลือก AM สามารถพิมพ์ได้เฉพาะโลหะผสมทองแดงเท่านั้น เนื่องจากบัสบาร์ในการผลิตต้องทำจากทองแดงบริสุทธิ์ โลหะผสมต้นแบบจะไม่ให้ข้อมูลเชิงลึกด้านประสิทธิภาพที่จำเป็นสำหรับชิ้นส่วนการผลิต

การสร้างต้นแบบเป็นเรื่องง่ายแล้ว แต่ก็ไม่เสมอไป

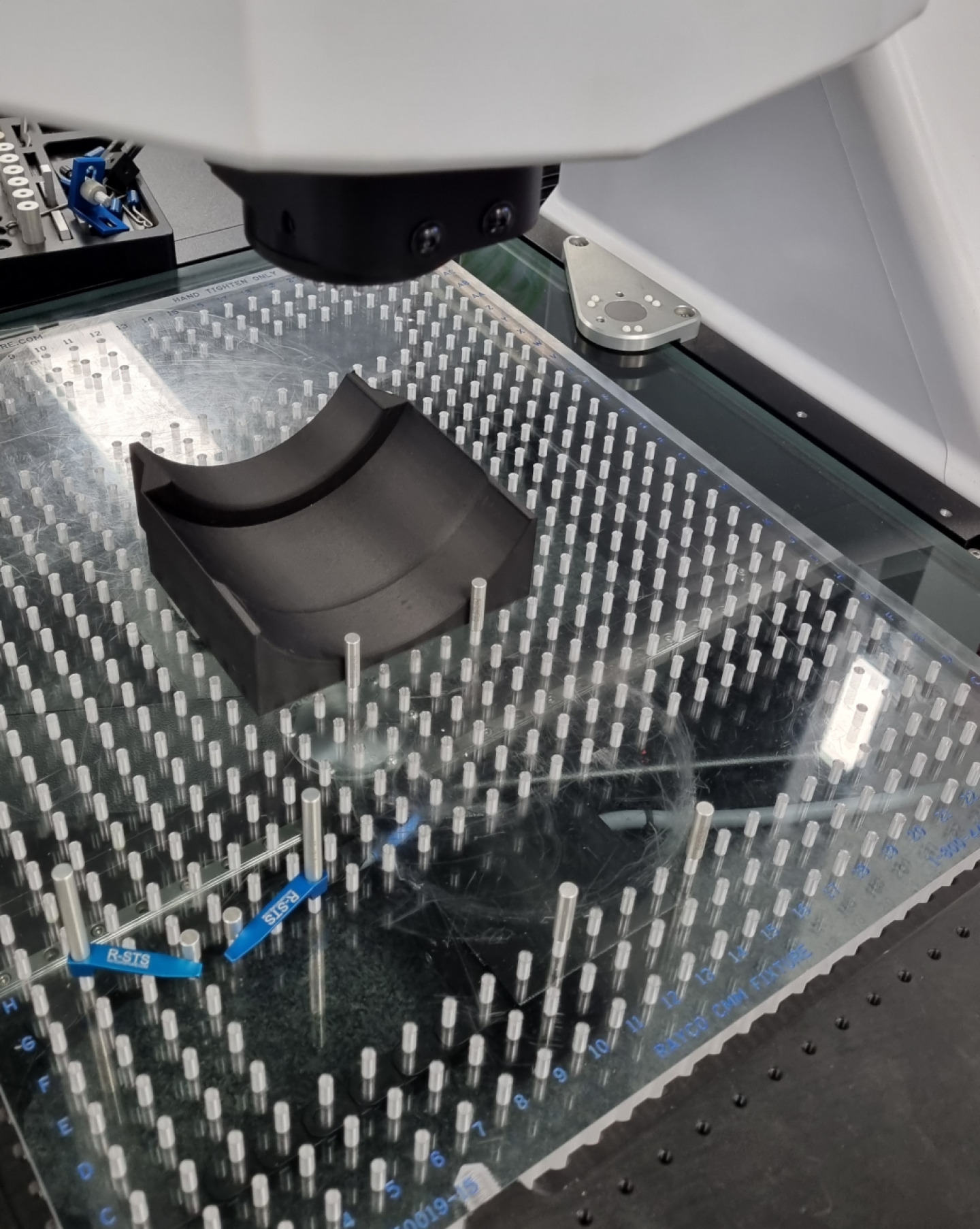

การสร้างต้นแบบเป็นสิ่งล้ำค่าสำหรับกระบวนการออกแบบ ทีมวิศวกรแทบทุกทีมจะเห็นพ้องเป็นเอกฉันท์ว่าความสามารถในการเปลี่ยนโมเดล 3D ดิจิทัลให้เป็นวัตถุทางกายภาพได้อย่างรวดเร็วและประหยัด ซึ่งเป็นโมเดลที่สามารถทดสอบได้ในสภาพแวดล้อมจริง สามารถให้ผลตอบแทนจากการลงทุนที่ดีสำหรับองค์กรที่ต้องการเอาชนะพวกเขา การแข่งขันโดยการนำผลิตภัณฑ์ที่ดีที่สุดออกสู่ตลาดได้เร็วขึ้น

ทุกวันนี้ ความพร้อมใช้งานของเทคโนโลยีการผลิตที่ตอบสนองอย่างรวดเร็วทำให้การสร้างต้นแบบเป็นเรื่องง่าย เครื่องพิมพ์คอมโพสิตที่เสริมแรงด้วยไฟเบอร์แบบต่อเนื่องสามารถสร้างชิ้นส่วนที่มีความแข็งแรงของอะลูมิเนียมได้ภายในไม่กี่ชั่วโมง เครื่องพิมพ์โลหะ 3D ที่สามารถใส่ชิ้นส่วนที่ทำจากstainless steel, tool steels, pure Copper และ Inconel ไว้ในมือคุณในวันถัดไป แม้ว่าเครื่องพิมพ์ 3D ในปัจจุบันจะทำให้การสร้างต้นแบบเป็นเรื่องง่าย แต่ก็ไม่ได้เป็นเช่นนั้นเสมอไป ก่อนหน้านี้ ผู้ผลิตต้องอุทิศแบนด์วิธของช่างเครื่องที่มีค่า และ/หรือทำสัญญากับผู้ให้บริการบุคคลที่สามเพื่อให้ได้ต้นแบบแต่ละชิ้นมาไว้ในมือ

“ต้นแบบนั้นง่าย การผลิตนั้นยาก” – Elon Musk

ความแตกต่างค่อนข้างชัดเจนเมื่อคุณสามารถถืองานออกแบบไว้ในมือและเห็นการปรับปรุง โดยเฉพาะอย่างยิ่งเมื่อเวลาระหว่างการทำซ้ำห่างกันหลายวัน ไม่ใช่สัปดาห์ เวลาและงบประมาณที่มากขึ้นอย่างเห็นได้ชัดในการทดลอง, ประเมิน และนำการเปลี่ยนแปลงไปใช้ หมายความว่าคุณจะต้องพยายามอีกหลายครั้งเพื่อตอกย้ำการออกแบบที่สมบูรณ์แบบ อย่างน้อยที่สุด คุณจะได้สร้างงานออกแบบที่ประณีตมากขึ้นในกรอบเวลาที่กำหนด หากไม่เร็วกว่านั้น

วงจรการออกแบบที่ใช้ประโยชน์จากจังหวะที่เร็วขึ้นซึ่งเปิดใช้งานโดยการพิมพ์ 3D มักจะมีการปรับแต่งการออกแบบในระดับที่สูงกว่าวงจรที่อาศัยการผลิตแบบดั้งเดิม และความแตกต่างนั้นอาจเป็นข้อได้เปรียบในการแข่งขันที่ช่วยให้ร้านค้าของคุณกลายเป็นซัพพลายเออร์ที่ได้รับสัญญา: ช่วยให้ธุรกิจของคุณมีความหลากหลายและขยายไปสู่ตลาดรถยนต์ไฟฟ้าที่กำลังเติบโต

ต้นแบบ Busbar และชิ้นส่วนอุตสาหกรรมอื่น ๆ ด้วย Metal X

คุณสมบัติของโลหะสำหรับต้นแบบ Busbar ระดับการผลิตที่พิมพ์ด้วยเครื่องพิมพ์ 3D สามารถทำได้โดยใช้ระบบ Metal X เท่านั้น นอกจาก Busbar แล้ว ทองแดงบริสุทธิ์ที่พิมพ์แบบ 3D ยังเหมาะอย่างยิ่งสำหรับงานอุตสาหกรรม เช่น ด้ามเชื่อม, แผงระบายความร้อน, เครื่องแลกเปลี่ยนความร้อน, แผ่นเย็น, อิเล็กโทรด EDM และอื่น ๆ

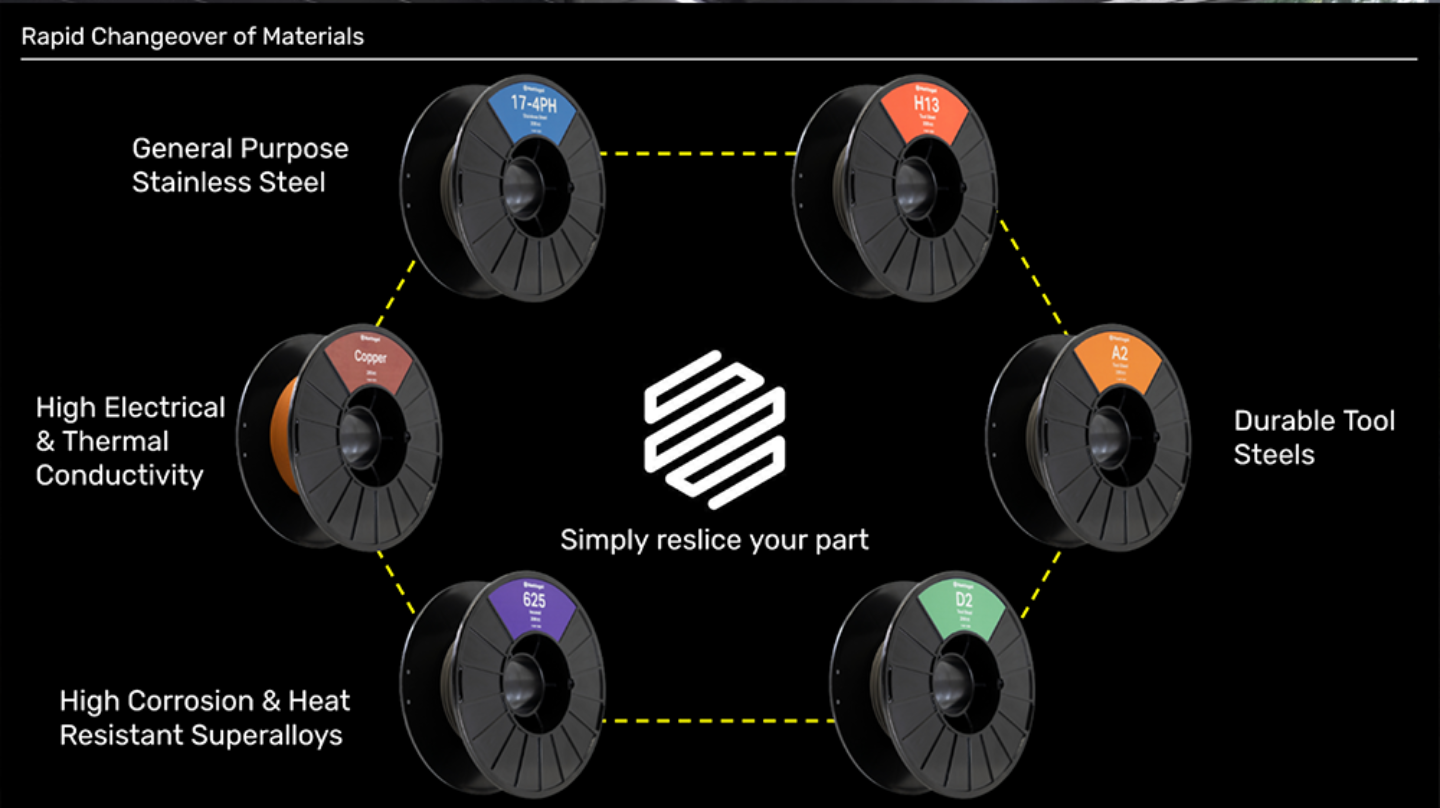

โลหะอุตสาหกรรมโลหะอื่น ๆ ในกลุ่มผลิตภัณฑ์ของ Metal X มีพร้อมใช้ในกระบวนการเปลี่ยนวัสดุเพียง 5 นาที เช่น stainless steel, tool steels และ superalloys/ nickel alloys สำหรับการใช้งานที่ต้องการความแข็งแรงสูง, ต้านทานการสึกหรอ, ทนความร้อน และคุณสมบัติต้านทานการกัดกร่อน

ระบบ Metal X เป็นเครื่องมืออันทรงพลังในกล่องเครื่องมือสำหรับนักออกแบบ, วิศวกร และช่างเทคนิคเพื่อรับมือกับความท้าทายทั้งด้านการสร้างต้นแบบและการผลิต หากคุณกำลังมองหาต้นแบบอุตสาหกรรมการพิมพ์ 3D, เครื่องมือ, ชิ้นส่วนอะไหล่ หรือชิ้นส่วนปลายทาง โปรดติดต่อทีมงานของเราเพื่อช่วยคุณประเมินว่า Metal X เหมาะสมกับความต้องการด้านการผลิตขององค์กรของคุณหรือไม่