NEWS & COLUMN ข่าว&คอลัมน์

3 วิธีในการส่งมอบชิ้นส่วนที่เชื่อถือได้เร็วขึ้นด้วยการจำลอง

เมื่อเดือนที่แล้วเราได้แนะนำการจำลองแบบให้ทดลองใช้ฟรีใน Eiger คุณเคยลองไหม

ด้วยการจำลองสถานการณ์ ผู้ใช้สามารถทดสอบและตรวจสอบความถูกต้องของความแข็งแรงและความแข็งของชิ้นส่วนก่อนการผลิตได้แบบเสมือนจริง สิ่งนี้หมายความว่าอย่างไรสำหรับนักพัฒนาผลิตภัณฑ์และผู้ผลิต ทำซ้ำน้อยลงเพื่อไปยังส่วนสุดท้ายที่คุณต้องการ ในที่สุดสิ่งนี้แปลเป็นความสามารถในการส่งมอบชิ้นส่วนที่เชื่อถือได้ทั้งราคาถูกและเร็วขึ้น

ต่อไปนี้เป็นตัวอย่างของการทดสอบและการตรวจสอบความถูกต้องของความหนาแน่นและการเพิ่มของชิ้นส่วนก่อนการผลิตได้แบบ ต่อไปนี้เป็นตัวอย่างของตัวอย่างสำหรับผลิตภัณฑ์และผู้ผลิตที่ได้รับอนุญาตน้อยลงเพื่อเข้าสู่ส่วน สุดท้ายก็ขอให้ได้สิ่งนี้มา

วิศวกรแอปพลิเคชันอาวุโส Charles Lu จะแนะนำคุณว่าทั้งหมดนั้นเป็นไปได้อย่างไรด้วย Simulation ซึ่งเป็นคุณสมบัติใหม่ที่เปลี่ยนแปลงเกมในซอฟต์แวร์ Eiger ของเรา พิมพ์ส่วนที่ถูกต้องในครั้งแรก

ความเชื่อมั่นของลูกค้าหมายความว่าเป็น win-win

เมื่อลูกค้าของ Pipeline Design & Engineering ต้องการสถานีตรวจสอบตามสั่งที่ส่งมอบเร็วกว่าที่วางแผนไว้ Pipeline จึงเสนอให้เปลี่ยนชิ้นส่วนโลหะที่ใช้งานปลายทาง 50-60 ชิ้นด้วย Onyx ที่พิมพ์แบบ 3D เพื่อเลื่อนวันที่ส่งมอบหลายเดือนไปข้างหน้า

ลูกค้าซึ่งเป็นบริษัทอุปกรณ์ทางการแพทย์ไม่เชื่อในคุณภาพของชิ้นส่วนที่พิมพ์ 3D จนกระทั่งมีการส่งมอบชิ้นส่วนสุดท้าย หลังจากเห็นผลลัพธ์ “ประตูระบายน้ำเปิดออกสำหรับพวกเขา” และลูกค้าบอกว่าให้พิมพ์ชิ้นส่วนให้มากที่สุดเท่าที่จะทำได้

Takeaway: เมื่อต้องรับมือกับลูกค้าที่ไม่ชอบความเสี่ยงในสถานการณ์ที่คล้ายคลึงกัน การจำลองสามารถนำข้อมูลประสิทธิภาพของชิ้นส่วนที่เป็นรูปธรรมมาสร้างความมั่นใจให้กับลูกค้าในคุณภาพของชิ้นส่วนก่อนการพิมพ์ ซึ่งหมายความว่าลูกค้าจะได้รับสิ่งที่ต้องการเร็วขึ้นและถูกลง

การสร้างต้นแบบที่เร็วขึ้น, การผลิตที่เร็วขึ้น

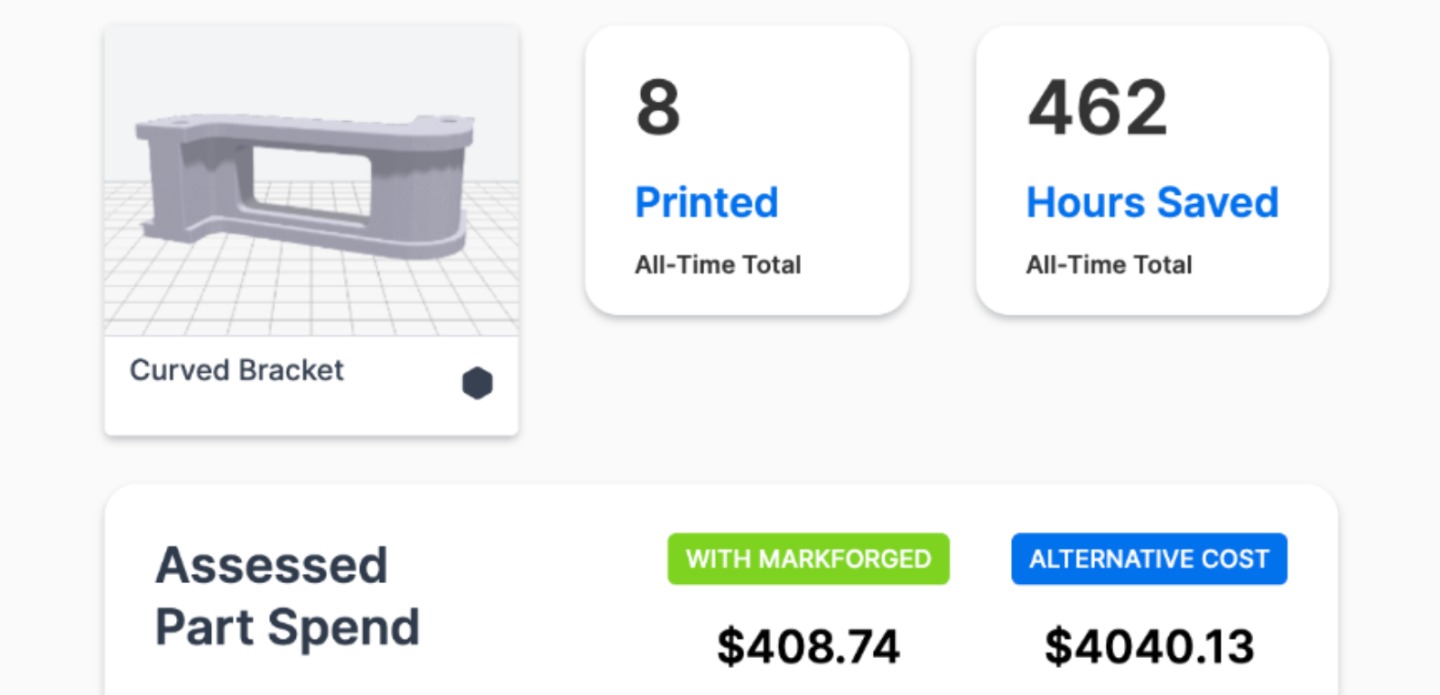

KST Moschkau ผู้ผลิตระบบรักษาความปลอดภัย ใช้ FX20 เพื่อแทนที่ส่วนประกอบการผลิตอะลูมิเนียมในหนึ่งในผลิตภัณฑ์หลักของบริษัท ซึ่งก็คือตัวยึดกล้องรักษาความปลอดภัยภายนอกอาคารด้วย Onyx

สำหรับ KST นั้น FX20 แก้ปัญหาที่สำคัญในห่วงโซ่อุปทานการผลิตของพวกเขา การใช้ชิ้นส่วนอะลูมิเนียมจากร้านตัดเฉือนหมายถึง 1.) การสร้างต้นแบบที่มีราคาแพง และ 2.) เวลาในการผลิตชิ้นงานต้นแบบและชิ้นส่วนการผลิตที่คาดเดาไม่ได้อย่างมาก ด้วยความต้องการตัวยึดกล้องที่เกินความคาดหมาย KST จึงกดดันให้ส่งมอบอย่างรวดเร็ว

เมื่อสร้างต้นแบบชิ้นส่วนการผลิตปลายทางที่คล้ายกัน ผู้ผลิตจะต้องทดสอบประสิทธิภาพเพื่อให้แน่ใจว่าชิ้นส่วนสุดท้ายสามารถเก็บกล้อง Panasonic PTZ มูลค่าหลายหมื่นดอลลาร์ของลูกค้าได้อย่างน่าเชื่อถือ ทนทานต่อสภาพกลางแจ้งที่รุนแรงโดยไม่เสื่อมสภาพเมื่อเวลาผ่านไป

Takeaway: การพิมพ์ 3D ช่วยประหยัดเวลาด้วยรอบการวนซ้ำที่เร็วขึ้น — และการใช้การจำลองเพื่อตรวจสอบประสิทธิภาพก่อนการพิมพ์จะช่วยให้ผู้ผลิตในสถานการณ์ที่คล้ายคลึงกันสร้างต้นแบบได้เร็วขึ้นด้วยการทดสอบที่น้อยลง ในขณะที่ลดต้นทุนการสร้างต้นแบบลงไปอีก

แก้ไขห่วงโซ่อุปทานที่ยุ่งเหยิงโดยไม่ต้องหันกลับมามอง

Larsen Motorsports ใช้ Simulation เพื่อแทนที่พวงมาลัยอะลูมิเนียมอย่างรวดเร็วด้วยพวงมาลัยที่ทำจาก Onyx ที่เสริมด้วยไฟเบอร์อย่างต่อเนื่อง ด้วยความมั่นใจว่ามันจะยังคงยึดเกาะและทำงานได้ต่อไป แม้จะใช้แรงทั้งหมดเป็นส่วนหนึ่งของรถแข่งลากเครื่องยนต์ไอพ่นที่มีความเร็วถึง มากกว่า 276 ไมล์ต่อชั่วโมง

ในอดีต พวงมาลัยอะลูมิเนียมขึ้นรูปต้องใช้เวลาหลายสัปดาห์หรือหลายเดือนกว่าจะมาถึง เนื่องจากจำเป็นต้องมีการปรับเปลี่ยนซ้ำ ๆ เพื่อรองรับผู้ขับขี่แต่ละคน กระบวนการที่ยาวนานในการปรับเปลี่ยนพวงมาลัยอะลูมิเนียมในสต็อกทำให้เสี่ยงต่อการไม่ได้เตรียมพวงมาลัยให้พร้อมก่อนการแข่งขัน ซึ่งอาจทำให้ความปลอดภัยและประสิทธิภาพการแข่งขันลดลงได้

Takeaway: ด้วยการจำลองสถานการณ์ Larsen Motorsports สามารถใช้ทางลัดของซัพพลายเชนโดยไม่ต้องลดทอนคุณภาพ พวงมาลัยสามารถปรับแต่งได้ง่ายและประกอบขึ้นอย่างรวดเร็วด้วยความมั่นใจอย่างเต็มที่ว่าจะยังคงใช้งานได้ต่อไป