NEWS & COLUMN ข่าว&คอลัมน์

การเพิ่มเวลาทำงานสูงสุดในยุคที่ไม่แน่นอน: วิธีเพิ่มความยืดหยุ่นให้กับโมเดล JIT เพื่อความยืดหยุ่นของซัพพลายเชน

เมื่อเกิดเหตุการณ์ก่อกวนในซัพพลายเชนก่อนการระบาดใหญ่ของไวรัสโคโรนาในปี 2020 การค้นหาวิธีแก้ปัญหานั้นง่ายกว่ามาก ไม่ใช่เรื่องปกติที่จะเกิดการหยุดชะงักในระดับโลกหลายครั้งพร้อมกัน ดังนั้นการหาซัพพลายเออร์รายใหม่สำหรับชิ้นส่วนทดแทนในสายการผลิตจึงไม่ใช่งานที่ผ่านไปไม่ได้ ย้อนกลับไปในตอนนั้น ‘ความยืดหยุ่น’ ของห่วงโซ่อุปทานตามทฤษฎีสามารถทำได้ด้วยแนวทางการจัดซื้อแบบดั้งเดิมและกรอบการจัดการความเสี่ยง

ทุกวันนี้ การหยุดชะงักของห่วงโซ่อุปทานยังคงเกิดขึ้นอย่างต่อเนื่องในความถี่ที่สูงขึ้นอย่างต่อเนื่องและขนาดที่คาดเดาไม่ได้ สำหรับผู้ผลิตที่พึ่งพากลยุทธ์การจัดการห่วงโซ่อุปทานแบบดั้งเดิมของเมื่อวาน การจับคู่เหตุการณ์ที่ก่อกวนเพียงครั้งเดียวกับความต้องการแม้แต่ชิ้นส่วนอะไหล่ง่าย ๆ ก็สามารถนำไปสู่การหยุดทำงานของสายการผลิตที่ยาวนานขึ้นได้อย่างง่ายดาย

ดังนั้น ในโลกปัจจุบันที่ความพร้อมใช้งานไม่แน่นอน ผู้ผลิตจะมั่นใจได้อย่างไรว่าโรงงานของตนมีเวลาทำงานต่อเนื่อง ในขณะที่รูปแบบการจัดการห่วงโซ่อุปทานแบบทันเวลาพอดี (JIT) แบบดั้งเดิมเพียงอย่างเดียวนั้นเข้มงวดและเปราะบางเกินไปที่จะประสบความสำเร็จผ่านความไม่แน่นอนอย่างต่อเนื่อง เทคโนโลยีการผลิตแบบเติมเนื้อวัสดุขั้นสูงในปัจจุบันได้พัฒนาเพื่อเพิ่มความยืดหยุ่นผ่านความยืดหยุ่นที่มากขึ้น

ด้วยการจัดหาความสามารถในการผลิต ณ จุดที่ต้องการสำหรับทุกสิ่งที่ช่วยให้พื้นโรงงานทำงานได้ เช่น ชิ้นส่วนอะไหล่ประสิทธิภาพสูง เครื่องมือการผลิตและการติดตั้ง ชิ้นส่วน MRO หรืออุปกรณ์ที่ออกแบบตามหลักสรีรศาสตร์ เครื่องพิมพ์ 3D เชิงอุตสาหกรรมในปัจจุบันสามารถให้อิสระใหม่ที่ทรงพลังแก่ผู้ประกอบการซัพพลายเชน

อ่านบทความนี้เพื่อเรียนรู้ว่าเหตุใดโลกที่คาดเดาไม่ได้ในปัจจุบันจึงต้องการวิธีใหม่ ๆ ในการสร้างความยืดหยุ่นของห่วงโซ่อุปทาน และเหตุใดผู้ผลิตทั่วโลกจึงหันมาใช้สารเติมแต่งเพื่อให้สายการผลิตดำเนินต่อไปในยุคใหม่ที่กำหนดโดยความไม่แน่นอน

สถานะของซัพพลายเชนที่เป็นอยู่: การรับชิ้นส่วน ‘ทันเวลาพอดี’

ตั้งแต่ทศวรรษที่ 1970 โลกให้ความไว้วางใจในการผลิตของ JIT ภายใต้สภาวะที่เหมาะสม โมเดลนี้มีประสิทธิภาพ โดยลดค่าใช้จ่ายส่วนเกินให้เหลือน้อยที่สุดโดยการผลิตสินค้าคงคลังในระดับที่จำเป็นต่อความต้องการของลูกค้าเท่านั้น

เนื่องจากประสิทธิภาพของการผลิตแบบ JIT ได้นำหลักปรัชญานี้ไปสู่การปฏิบัติอย่างแพร่หลายในโรงงานต่าง ๆ ทั่วโลก ผู้ผลิตส่วนใหญ่จึงสร้างแบบจำลองกลยุทธ์การจัดการห่วงโซ่อุปทานของตนด้วยแนวทางแบบ JIT ซึ่งหมายความว่าพวกเขาจะสั่งซื้อวัสดุและส่วนประกอบอื่นๆ จากซัพพลายเออร์ต้นน้ำก่อนที่พวกเขาจะต้องการเท่านั้น ในขณะที่สั่งซื้อเพียงเล็กน้อย (ถ้ามี) มากกว่าจำนวนที่ต้องการในขณะนั้น

ก่อนปี 2020 ซัพพลายเชนจัดการได้ง่ายกว่า แม้ว่าเหตุการณ์ก่อกวนยังคงเกิดขึ้น แต่โดยทั่วไปแล้วเหตุการณ์เหล่านี้สามารถคาดการณ์ได้ในระดับที่มากขึ้น และควบคุมได้ง่ายกว่าในขนาดที่น้อยกว่านี้ เป็นผลให้กรอบการบริหารความเสี่ยงแบบดั้งเดิมสามารถบรรเทาได้อย่างเพียงพอ

ภูมิทัศน์ของห่วงโซ่อุปทานในปัจจุบัน: คุณวางแผนได้หรือไม่?

ในขณะที่ผู้ผลิตเคยจัดการการหยุดชะงักของห่วงโซ่อุปทานในอดีตผ่านแผนการลดความเสี่ยงอย่างครอบคลุม แต่ “ความยืดหยุ่น” ทางทฤษฎีของห่วงโซ่อุปทานเหล่านี้ถูกสร้างขึ้นบนสมมติฐานที่ว่าผลกระทบสามารถวางแผนและแก้ไขได้อย่างสม่ำเสมอ

อย่างไรก็ตาม เมื่อพิจารณาว่าปัจจัยและตัวแปรเฉพาะใดบ้างที่มีอิทธิพลและจำกัดความพร้อมใช้งานของส่วนใหญ่ในห่วงโซ่อุปทานของโลก ในที่สุด ผู้ผลิตจะสามารถติดตาม, คาดการณ์ และวางแผนได้อย่างแม่นยำเกี่ยวกับการเปลี่ยนแปลงทางภูมิรัฐศาสตร์ขนาดใหญ่ที่อยู่นอกเหนือการควบคุมของพวกเขาหรือไม่ ปัจจัยที่อยู่เบื้องหลังการหยุดชะงักครั้งใหญ่เหล่านี้มักจะเกิดขึ้นหลังม่าน พวกมันมองไม่เห็นจนกว่าผลกระทบจากหายนะจะเกิดขึ้นแล้ว ปิดกั้นห่วงโซ่อุปทานและทำให้พวกมันพังทลาย

ห่วงโซ่อุปทานมีความซับซ้อน มีตัวแปรนับไม่ถ้วนและการพึ่งพาที่ทับซ้อนกัน เหตุการณ์ที่ก่อกวนที่จุดใดจุดหนึ่งในเว็บที่เชื่อมต่อกันเหล่านี้สามารถมีผลกระทบเป็นระลอกที่คาดเดาไม่ได้ ซึ่งท้ายที่สุดจะนำไปสู่ความล้มเหลวของเทอร์มินัลของซัพพลายเชนอื่น ๆ จำนวนมาก

ในสภาวะที่เป็นอยู่ใหม่ของความไม่แน่นอน โมเดลซัพพลายเชนของ JIT มีความเสี่ยงต่อการเปลี่ยนแปลงเหล่านี้ JIT พึ่งพาสินค้าคงคลังแบบลีนและการประสานงานที่แม่นยำระหว่างซัพพลายเออร์และผู้ผลิต เมื่อผลกระทบของการหยุดชะงักกระจายไปทั่วระบบนิเวศของซัพพลายเออร์ทั้งหมด โซลูชันจะไม่ง่ายเหมือนการมีแผนฉุกเฉินที่ตรงไปตรงมา หากไม่มีสินค้าคงคลังจำนวนมากให้ถอยกลับ – หรือมีการผลิตที่รวดเร็วและหลากหลาย ณ จุดที่ต้องการ – พื้นโรงงานเหล่านี้มีความอ่อนไหวต่อระยะเวลาหยุดทำงานที่มีต้นทุนสูง ชิ้นส่วนสำหรับเปลี่ยนเพียงชิ้นเดียวซึ่งอาจใช้เวลาหลายเดือนในการหา อาจปิดสายการผลิตทั้งหมดจนกว่าจะได้รับ

การสร้างความยืดหยุ่นของห่วงโซ่อุปทานในปัจจุบัน: การผลิตที่จุดที่ต้องการเพิ่มความยืดหยุ่นที่มากขึ้น

การประเมินเครือข่ายอุปทานซ้ำอย่างต่อเนื่องไม่ใช่วิธีแก้ปัญหาที่กันกระสุนได้ การระบุและการรวมซัพพลายเออร์ใหม่เข้ากับระบบที่มีอยู่นั้นไม่เพียงต้องใช้เวลาและทรัพยากรอันมีค่าเท่านั้น แต่ความถี่ของเหตุการณ์ที่ก่อกวนสูงขึ้นทำให้การวางแผนใหม่ตลอดเวลาของห่วงโซ่อุปทานการผลิตที่ซับซ้อนและเชื่อมโยงถึงกันไม่ถือเป็นกลยุทธ์ระยะยาว

ผู้ผลิตที่กำลังมองหากันชนที่เชื่อถือได้มากขึ้นในการป้องกันการหยุดชะงักของการดำเนินงานในโรงงาน จึงจำเป็นต้องเปลี่ยนแนวทางไปสู่ซัพพลายเชนเป็นกลยุทธ์ที่คล่องตัวและยืดหยุ่นมากขึ้น แล้วผู้ผลิตจะทำอะไรได้บ้างเพื่อให้ได้ชิ้นส่วนอะไหล่ที่สำคัญโดยไม่กระทบกับเวลาในการผลิตที่ไม่แน่นอนและระยะเวลารอคอยสินค้านานโดยไม่จำเป็น

เนื่องจากโครงการริเริ่มของรัฐบาลกลางอย่าง AM Forward ได้เน้นย้ำถึงคุณค่าการเปลี่ยนแปลงของเทคโนโลยีล้ำสมัย เช่น การผลิตแบบเติมเนื้อวัสดุในการจัดการห่วงโซ่อุปทาน องค์กรจำนวนมากขึ้นได้นำการพิมพ์ 3D เชิงอุตสาหกรรมมาใช้ในโรงงานของตนเพื่อเสริมการปฏิบัติงาน

เทคโนโลยีการผลิตแบบเติมเนื้อวัสดุสมัยใหม่สามารถผลิตชิ้นส่วนระดับการผลิตได้อย่างรวดเร็วในวัสดุผสมที่มีความแข็งแรงของโลหะและโลหะอุตสาหกรรมประเภทต่าง ๆ มากมาย เมื่อเกิดปัญหาขึ้น ช่างเทคนิคสามารถพิมพ์โซลูชันที่ต้องการบนพื้นโรงงานได้อย่างรวดเร็วและง่ายดาย เช่น เครื่องมือและอุปกรณ์ติดตั้ง, อุปกรณ์ MRO, โซลูชันที่เหมาะกับสรีระ หรือส่วนประกอบการผลิตที่สำคัญอื่น ๆ โดยไม่ต้องหยุดทำงานเป็นเวลานาน

ท้ายที่สุดแล้ว การพิมพ์ 3D หมายความว่าคุณมีความยืดหยุ่นในห่วงโซ่อุปทานของคุณ โดยไม่ต้องเพิ่มสินค้าคงคลังทางกายภาพเป็นสองเท่า แทนที่จะต้องเก็บชิ้นส่วนอะไหล่ไว้ในสต็อก คุณสามารถจัดเก็บชิ้นส่วนในระบบคลาวด์เป็นสินค้าคงคลังดิจิทัล ซึ่งสามารถพิมพ์ออกมาเป็นชิ้นส่วนที่จับต้องได้ภายในเวลาไม่กี่ชั่วโมง

ด้วยระดับความเสี่ยงที่สูงขึ้นมากและความไม่แน่นอนที่เกือบจะคงที่ในห่วงโซ่อุปทานในปัจจุบัน ความสามารถในการออกแบบและพิมพ์โซลูชันสำหรับความท้าทายใด ๆ ที่เกิดขึ้นทำให้โรงงานมีอิสระและการควบคุมในโลกของห่วงโซ่อุปทานที่ไม่เสถียรในปัจจุบัน แทนที่จะรอเป็นสัปดาห์หรือเป็นเดือน เพื่อให้ส่วนสำคัญมาถึง

ซอฟต์แวร์การพิมพ์ 3D ช่วยให้ผู้ใช้สามารถรับชิ้นส่วนได้อย่างรวดเร็วจากทุกที่ทั่วโลกได้อย่างไร

การผลิตแบบเติมเนื้อวัสดุสร้างความยืดหยุ่นของห่วงโซ่อุปทานได้อย่างไร

การผลิตที่จุดที่ต้องการผ่านการพิมพ์ 3D ทางอุตสาหกรรมช่วยให้ผู้ผลิตมีความยืดหยุ่นในห่วงโซ่อุปทานในหลายวิธี:

ลดการพึ่งพาซัพพลายเออร์แบบดั้งเดิม: AM ช่วยให้ผู้ผลิตสามารถผลิตชิ้นส่วนและส่วนประกอบภายในบริษัทได้ ลดการพึ่งพาซัพพลายเออร์ภายนอก หากมีการหยุดชะงักในห่วงโซ่อุปทานที่มีอยู่ พนักงานในโรงงานจะได้รับอำนาจให้จัดการเรื่องต่าง ๆ ด้วยตนเองโดยการออกแบบและการพิมพ์ 3D โซลูชัน

การผลิตตามต้องการ: ด้วยการพิมพ์ 3D ผู้ผลิตสามารถผลิตสินค้าตามต้องการ ขจัดความต้องการสินค้าคงคลังจำนวนมาก และลดความเสี่ยงของสินค้าคงคลังส่วนเกิน

สินค้าคงคลังดิจิทัล: สิ่งนี้ทำให้สามารถจัดเก็บชิ้นส่วนในระบบคลาวด์เป็นไฟล์การออกแบบ 3D ซึ่งสามารถเปลี่ยนเป็นวัตถุที่จับต้องได้ภายในเวลาไม่กี่ชั่วโมง ความยืดหยุ่นนี้ช่วยให้ผู้ผลิตสามารถตอบสนองต่อการเปลี่ยนแปลงความต้องการหรือการหยุดชะงักที่ไม่คาดคิดในห่วงโซ่อุปทานได้อย่างรวดเร็ว

ด้วยแพลตฟอร์มซอฟต์แวร์การพิมพ์ 3D ที่ซับซ้อนมากขึ้นในปัจจุบัน ผู้ผลิตอุตสาหกรรมขนาดใหญ่อย่าง Vestas กำลังใช้สินค้าคงคลังดิจิทัลที่ปลอดภัยเพื่อจัดเก็บชิ้นส่วนที่ผ่านการรับรองและทันสมัย ซึ่งสามารถค้นหาและพิมพ์ได้อย่างง่ายดายทุกที่ที่ต้องการ พื้นที่เก็บข้อมูลที่ใช้ร่วมกันที่ปลอดภัยของไฟล์ชิ้นส่วนตามข้อมูลจำเพาะช่วยให้สามารถถ่ายโอนได้โดยไม่ต้องเสี่ยงกับความไม่สอดคล้องกันของการออกแบบหรือเสี่ยงต่อการรั่วไหลของทรัพย์สินทางปัญญา

การผลิตตามท้องถิ่น: การพิมพ์ 3D ช่วยให้ผู้ผลิตสร้างโรงงานผลิตที่ใกล้ชิดกับลูกค้ามากขึ้น การปรับให้เข้ากับท้องถิ่นนี้ช่วยลดต้นทุนการขนส่ง, เวลานำ และลดผลกระทบของการหยุดชะงักที่อาจเกิดขึ้นที่เกี่ยวข้องกับการขนส่งทางไกล

ความพร้อมใช้งานของชิ้นส่วนอะไหล่: การพิมพ์ 3D สามารถจัดการกับความท้าทายด้านความพร้อมใช้งานของชิ้นส่วนอะไหล่ โดยเฉพาะอย่างยิ่งสำหรับชิ้นส่วนที่เก่ากว่าหรือที่เลิกผลิตแล้ว แทนที่จะพึ่งพาความพร้อมของชิ้นส่วนอะไหล่จากซัพพลายเออร์และทำงานกับไทม์ไลน์ ผู้ผลิตสามารถผลิตชิ้นส่วนที่ต้องการได้ตามต้องการโดยใช้การพิมพ์ 3D ซึ่งช่วยลดเวลาหยุดทำงานของโรงงาน

เครือข่ายการผลิตแบบกระจาย: การพิมพ์ 3D ช่วยให้สามารถสร้างเครือข่ายการผลิตแบบกระจายที่ซึ่งโรงงานหลายแห่งสามารถทำงานร่วมกันและแบ่งปันกำลังการผลิตได้ ในกรณีที่เกิดการหยุดชะงักในที่เดียว การผลิตสามารถย้ายไปที่โรงงานอื่นภายในเครือข่ายได้ เพื่อให้เกิดความต่อเนื่องและลดผลกระทบจากการหยุดชะงักของห่วงโซ่อุปทาน

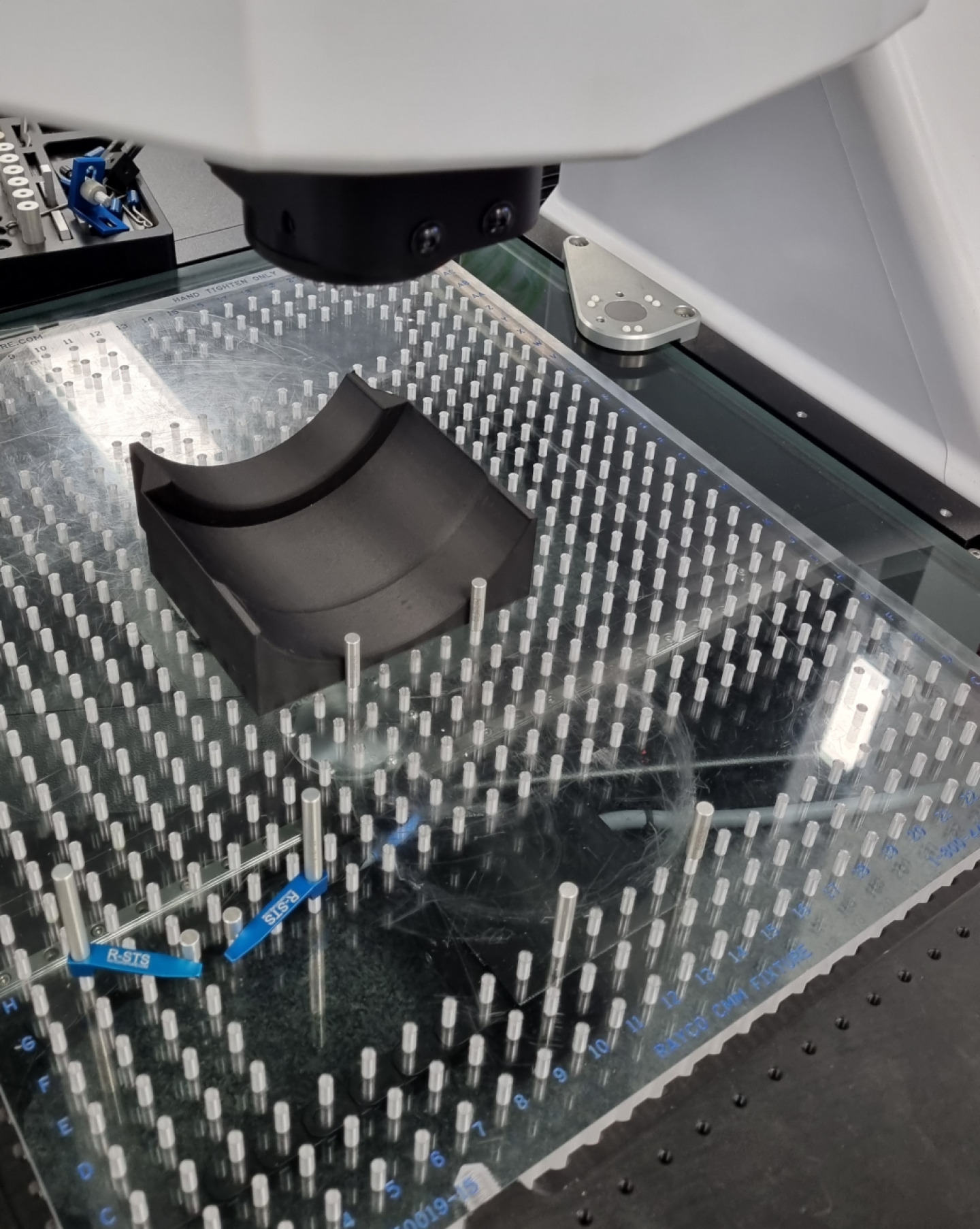

TITANS ของ CNC ใช้เครื่องพิมพ์ 3D สำหรับอุตสาหกรรมคอมโพสิตและโลหะของ Markforged เพื่อพิมพ์ส่วนควบสำหรับพื้นโรงงาน

Digital Forge: ออกแบบมาเพื่อเพิ่มมูลค่าสูงสุดให้กับซัพพลายเชน

สำหรับสภาวะความไม่แน่นอนในปัจจุบัน Markforged ได้ออกแบบชุดเครื่องพิมพ์ 3D ที่มีประสิทธิภาพและเครื่องมือซอฟต์แวร์ที่ไม่เหมือนใครเพื่อเพิ่มมูลค่าสูงสุดที่ผู้ผลิตสามารถสร้างได้จากห่วงโซ่อุปทานของพวกเขา

เครื่องพิมพ์ Markforged 3D สามารถผลิตชิ้นส่วนคอมโพสิตที่แข็งแรงพอ ๆ กับอะลูมิเนียม เป็นโซลูชั่นที่เหมาะสำหรับการใช้งานในอุตสาหกรรมที่หลากหลาย ความแข็งแกร่งและประสิทธิภาพที่ไม่เหมือนใครของชิ้นส่วน Markforged เนื่องจากเทคโนโลยีการเสริมเส้นใยอย่างต่อเนื่อง (CFR) ที่จดสิทธิบัตรแล้ว เครื่องพิมพ์ 3D แบบคอมโพสิตของ Markforged ทำให้การผลิตเครื่องมือที่แข็งแรง, อุปกรณ์ติดตั้ง และส่วนประกอบการผลิตที่ปรับแต่งได้รวดเร็วขึ้น, เรียบง่าย และคุ้มค่ามากขึ้น

เมื่อชิ้นส่วนต้องทำจากโลหะ ระบบ Metal X จะมอบวิธีที่ง่ายและเข้าถึงได้มากที่สุดในการผลิตชิ้นส่วนโลหะในปริมาณน้อย สำหรับปริมาณงานที่สูงขึ้นของชิ้นส่วนระดับการผลิต Markforged ขอเสนอเครื่องพิมพ์หน้ากว้าง FX20 สำหรับชิ้นส่วนคอมโพสิตขนาดใหญ่ และระบบพ่นน้ำยาประสานโลหะ PX100 สำหรับชิ้นส่วนที่มีความแม่นยำในปริมาณมาก

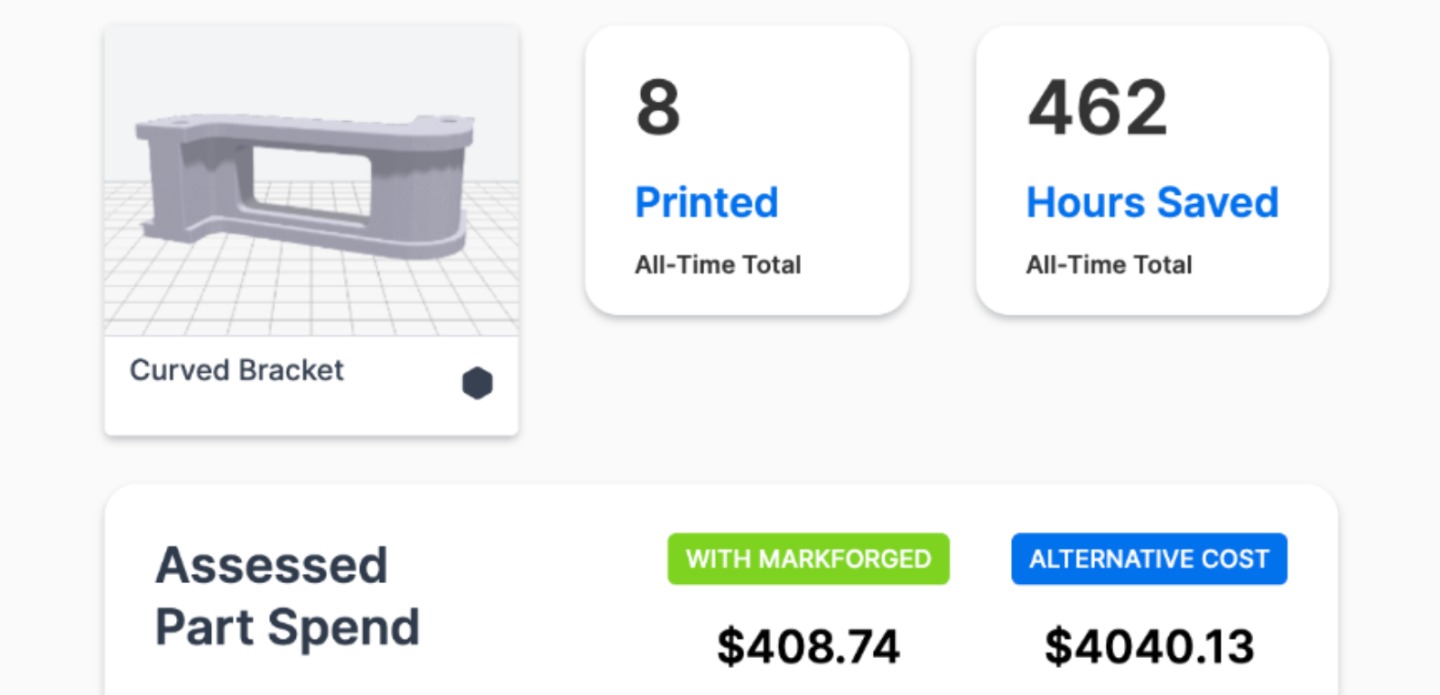

Cashco Inc. ใช้เครื่องพิมพ์ 3D แบบคอมโพสิตของ Markforged เพื่อพิมพ์เครื่องมือแบบกำหนดเองสำหรับพื้นโรงงาน สิ่งนี้ทำให้เวลาในการผลิตเครื่องมือลดลง 70% ในขณะที่ลดความจำเป็นในการทำงานเครื่องมือโลหะลง 90% ลดภาระ bandwidth ของช่างเครื่องภายในสำหรับชิ้นส่วนที่สร้างรายได้

Vestas ผู้นำระดับโลกด้านพลังงานลม จัดเก็บชิ้นส่วนกว่า 2,000 ชิ้นเป็นสินค้าคงคลังดิจิทัลบนคลาวด์ผ่านซอฟต์แวร์ Markforged Eiger พนักงานในสถานที่ตั้งของเวสทัสทุกแห่งสามารถค้นหาและพิมพ์ 3D ได้อย่างรวดเร็วสำหรับชิ้นส่วนที่มีคุณสมบัติตามที่กำหนดสำหรับแอปพลิเคชันที่มีคุณสมบัติเหมาะสม ด้วยรูปแบบการผลิตแบบกระจาย Vestas สามารถรับชิ้นส่วนได้ในชั่วพริบตาที่ใดก็ได้ในโลกภายในเวลาไม่กี่ชั่วโมง

KST Moschkau หันไปใช้การเติมเนื้อวัสดุบน Digital Forge เมื่อคำสั่งซื้อชิ้นส่วนอะลูมิเนียมในปริมาณน้อยกลายเป็นราคาแพง และมักสร้างความล่าช้าและระยะเวลารอสินค้านาน ต้นแบบการพิมพ์ 3D และชิ้นส่วนการผลิตขั้นสุดท้ายสำหรับการติดตั้งกล้องวงจรปิดช่วยลดเวลาในการผลิตลงจาก 3-4 สัปดาห์เหลือเพียง 2 วัน ด้วยต้นทุนการผลิตเพียง ⅙ ของที่เคยเป็น