NEWS & COLUMN ข่าว&คอลัมน์

เพิ่มประสิทธิภาพให้กับผู้สร้างเครื่องจักรบรรจุภัณฑ์ด้วยโซลูชันการผลิตแบบเติมเนื้อที่กำหนดเอง

อุตสาหกรรมบรรจุภัณฑ์อาหารและเครื่องดื่มกำลังเผชิญกับการเปลี่ยนแปลงอย่างรวดเร็ว ซึ่งขับเคลื่อนโดยความต้องการของผู้บริโภคที่เปลี่ยนแปลงไป, เป้าหมายด้านความยั่งยืน และความจำเป็นในการลดต้นทุน ผู้ผลิตเครื่องจักรบรรจุภัณฑ์ต้องปรับตัวให้เข้ากับการเปลี่ยนแปลงเหล่านี้อย่างรวดเร็ว โดยให้แน่ใจว่าเครื่องจักรของตนสามารถรับมือกับข้อกำหนดใหม่ได้โดยไม่กระทบต่อประสิทธิภาพหรือต้นทุนที่เพิ่มขึ้น โซลูชันการผลิตแบบเติมเนื้อ (AM) แบบกำหนดเองกำลังกลายเป็นเครื่องมือที่มีประสิทธิภาพในการรับมือกับความท้าทายของเครื่องจักรบรรจุภัณฑ์เหล่านี้ โดยให้ความยืดหยุ่น, ความคุ้มทุน และความเร็วที่วิธีการผลิตแบบดั้งเดิมไม่สามารถเทียบได้

ความท้าทายที่อุตสาหกรรมบรรจุภัณฑ์ต้องเผชิญในปี 2024 และในอนาคต

นวัตกรรมและการเปลี่ยนแปลงอย่างรวดเร็วในพฤติกรรมของผู้บริโภคผลักดันให้บริษัทอาหารและเครื่องดื่มปรับเปลี่ยนสายการบรรจุภัณฑ์ของตนเพื่อตอบสนองความต้องการใหม่ ๆ ไม่ว่าจะเป็นการเปลี่ยนไปสู่การซื้อจำนวนมาก, การเลือกใช้บรรจุภัณฑ์ที่ยั่งยืน หรือความจำเป็นในการเปลี่ยนผลิตภัณฑ์อย่างรวดเร็ว ในทางกลับกัน ผู้ผลิตเครื่องจักรบรรจุภัณฑ์ต้องพัฒนาเครื่องจักรที่ไม่เพียงแต่ใช้งานได้หลากหลายแต่ยังปรับเปลี่ยนได้อย่างรวดเร็วเพื่อรองรับเทรนด์เหล่านี้

บริษัท Farason Corporation เผชิญกับความท้าทายในการเคลื่อนย้ายขวดแชมพูที่มีน้ำหนักมากและมีรูปร่างไม่สม่ำเสมอบนสายการผลิตที่เคลื่อนที่เร็ว โซลูชันบรรจุภัณฑ์สำเร็จรูปแบบเดิมไม่สามารถตอบสนองขีดจำกัดปริมาณบรรทุกที่ต้องการของหุ่นยนต์ได้ ส่งผลให้มีรอบการทำงานที่ช้าลงและผลผลิตที่ลดลง ด้วยการใช้โซลูชัน AM ที่กำหนดเอง Farason จึงสามารถพัฒนาเครื่องมือปลายแขน (EOAT) น้ำหนักเบาและประสิทธิภาพสูงที่ตอบสนองความต้องการของสายการผลิต ทำให้สามารถรักษาความเร็วสูงและปรับปรุงประสิทธิภาพโดยรวมได้

เหตุใดการผลิตแบบเติมเนื้อจึงมีความสำคัญต่อการบรรจุภัณฑ์

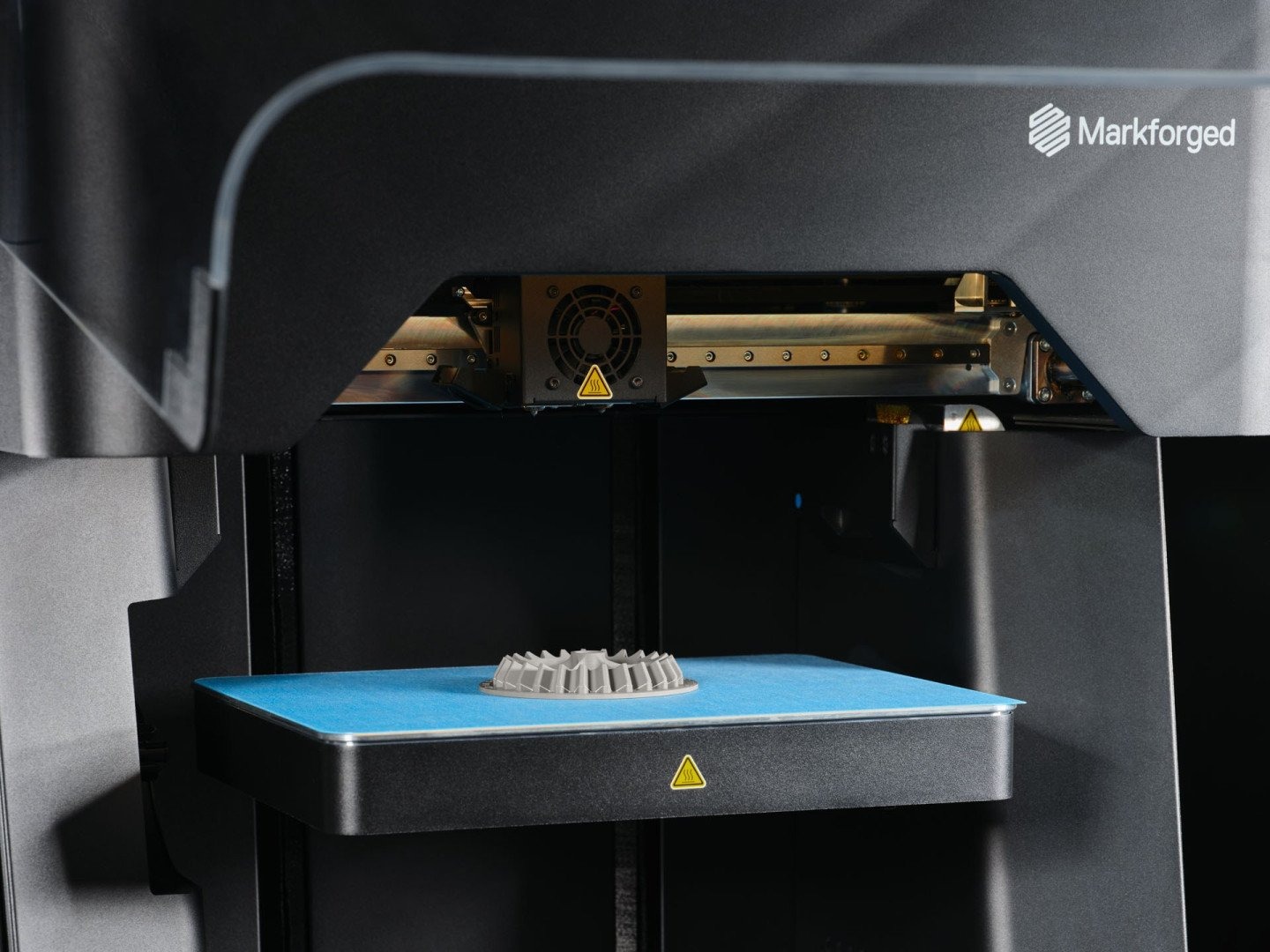

การผลิตแบบเติมเนื้อ หรือที่เรียกกันทั่วไปว่า การพิมพ์ 3D คือกระบวนการสร้างวัตถุโดยการเพิ่มวัสดุทีละชั้น ในอุตสาหกรรมบรรจุภัณฑ์อาหารและเครื่องดื่ม ซึ่งผลิตภัณฑ์แต่ละชิ้นอาจต้องการการจัดการและบรรจุภัณฑ์เฉพาะตัว ความสามารถในการผลิตชิ้นส่วนที่กำหนดเองสำหรับสายการผลิตได้อย่างรวดเร็วและราคาไม่แพงจึงถือเป็นสิ่งที่มีค่าอย่างยิ่ง

Farason Corporation ใช้ประโยชน์จาก AM เพื่อสร้างแผ่นยึดแบบเปลี่ยนด่วนสำหรับ EOAT ของตัวจับแบบสูญญากาศ วิธีการผลิตแบบดั้งเดิมนั้นต้องใช้กระบวนการกัดที่ใช้เวลานานและมีราคาแพง ส่งผลให้ชิ้นส่วนมีน้ำหนักมากขึ้นซึ่งอาจส่งผลต่อประสิทธิภาพของหุ่นยนต์ AM ช่วยให้พวกเขาผลิตชิ้นส่วนที่มีน้ำหนักเบาและทนทาน ซึ่งไม่เพียงแต่ตอบสนองความต้องการในทันทีเท่านั้น แต่ยังช่วยให้ปรับเปลี่ยนในอนาคตได้อย่างง่ายดายอีกด้วย

การเปรียบเทียบการผลิตแบบเติมเนื้อกับโซลูชันแบบดั้งเดิมสำหรับผู้ผลิตเครื่องจักรบรรจุภัณฑ์

การผลิตแบบดั้งเดิมมักเกี่ยวข้องกับระยะเวลาดำเนินการที่ยาวนาน, ต้นทุนที่สูง และความยืดหยุ่นในการออกแบบที่จำกัด ในทางตรงกันข้าม AM นำเสนอการผลิตที่รวดเร็วของชิ้นส่วนราคาไม่แพงที่มีประสิทธิภาพสูงซึ่งสามารถปรับแต่งให้เหมาะกับการใช้งานเฉพาะ ตั้งแต่การพัฒนาและการผลิตไปจนถึงการบำรุงรักษา

บริษัท Suntory Products Limited นำเครื่องพิมพ์ 3D Markforged มาใช้งานเพื่อผลิตชิ้นส่วนที่มีความแม่นยำสูงและมีความแข็งแรงสูงสำหรับกระบวนการบรรจุภัณฑ์ โรงงาน Haruna ซึ่งเป็นโรงงานที่นำเครื่องพิมพ์เหล่านี้มาใช้เป็นครั้งแรก ช่วยลดเวลาและต้นทุนที่เกี่ยวข้องกับการจ้างผลิตชิ้นส่วนแบบกำหนดเองได้อย่างมาก วิศวกรสามารถออกแบบและผลิตจิ๊กและฝาครอบภายในบริษัทได้ ทำให้มั่นใจได้ว่าชิ้นส่วนแต่ละชิ้นตรงตามข้อกำหนดที่แน่นอนและสามารถผลิตได้ตามต้องการ

การกำหนดแนวทางแก้ไขเพื่อรับมือกับ SKU ที่เพิ่มขึ้นอย่างรวดเร็วและบรรจุภัณฑ์ที่ปรับเปลี่ยนใหม่บ่อยครั้งซึ่งปัจจุบันเป็นเรื่องปกติในอุตสาหกรรมการผลิตอาหารอาจเป็นความท้าทายที่น่าหงุดหงิดสำหรับทีมงานการผลิต ทีมงานจะดึงประสิทธิภาพและความคล่องตัวออกมาจากแต่ละสายการผลิตได้อย่างไร เมื่ออุปกรณ์ที่ใช้เมื่อเดือนที่แล้วไม่เข้ากันได้กับบรรจุภัณฑ์ของเวอร์ชันที่จะเปิดตัวในเดือนหน้า จะทำการเปลี่ยนแปลงที่เร็วขึ้นได้อย่างไรเพื่อให้สอดคล้องกับบรรจุภัณฑ์แบบผสมผสานและความคล่องตัวของห่วงโซ่อุปทานที่ขับเคลื่อนโดยอุปสงค์

end-of-arm tooling ที่ผลิตขึ้นด้วยการผลิตแบบเติมเนื้อที่พร้อมสำหรับการผลิตนั้นช่วยให้ทีมงานสามารถรวมและปรับแต่งโซลูชันปลายแขนได้ ขณะเดียวกันก็ลดต้นทุนและระยะเวลาดำเนินการด้วย ตัวอย่างเช่น ด้วยเครื่องพิมพ์ 3D เชิงอุตสาหกรรมของ Markforged ทีมงานการผลิตสามารถผลิตชิ้นส่วนที่มีความแข็งแรงตามความต้องการ ณ จุดที่ต้องการได้ โดยหลีกเลี่ยงวงจรการพัฒนาที่ยาวนานและต้นทุนสูงที่มักเกิดขึ้นกับการตัดเฉือนชิ้นส่วนแบบกำหนดเองตามแบบแผนทั่วไป

ข้อได้เปรียบที่สำคัญประการหนึ่งของ AM คือความสามารถในการปรับเปลี่ยนการออกแบบด้วยวัสดุน้ำหนักเบาในขณะที่ยังคงความแข็งแกร่งเหมือนโลหะผ่านการเสริมแรงด้วยเส้นใยอย่างต่อเนื่อง ซึ่งช่วยให้ปรับแต่งเพิ่มเติมได้ รวมถึงการผสานฟังก์ชันเพิ่มเติม เช่น ระบบสูญญากาศ, การติดตั้งเซ็นเซอร์ และการเดินสายเคเบิลโดยตรงในการออกแบบชิ้นส่วน การรวมองค์ประกอบเหล่านี้เข้าด้วยกันจะช่วยลดความเสี่ยงของการพันกันหรือการชนกับส่วนอื่น ๆ ของสภาพแวดล้อมการทำงาน ซึ่งท้ายที่สุดแล้วก็จะลดระยะเวลาหยุดงานที่อาจเกิดขึ้นได้

นอกจากนี้ น้ำหนักเบาของชิ้นส่วนเหล่านี้ยังทำให้ใช้งานร่วมกับหุ่นยนต์ขนาดเล็กได้ ทำให้ทีมการผลิตสามารถใช้งานโมดูลอัตโนมัติได้ในทุกตำแหน่งบนสายการผลิตโดยใช้หุ่นยนต์ร่วมปฏิบัติงาน ความยืดหยุ่นที่ Digital Forge™ ของ Markforged มอบให้ช่วยให้ทีมต่าง ๆ สามารถรักษาสายการผลิตให้ดำเนินไปได้อย่างราบรื่นด้วยการผลิตชิ้นส่วนที่กำหนดเองตามความต้องการในโรงงาน

ตัวอย่างในทางปฏิบัติคือกระบวนการออกแบบสำหรับตัวจับแบบดูดที่ใช้ในขั้นตอนการบรรจุขั้นสุดท้ายเพื่อขนส่งคอนเทนเนอร์ยูนิตลงในกล่องบรรจุภัณฑ์สำหรับขายปลีก ระยะห่างระหว่างตัวจับมักขึ้นอยู่กับผลิตภัณฑ์ล่าสุดและรูปร่างกล่อง และด้วยการใช้ AM ทีมผู้ผลิตสามารถปรับความยาวได้ทันทีเพื่อให้เหมาะกับข้อกำหนดล่าสุดในขณะที่ลดน้ำหนักให้เหลือน้อยที่สุด การผลิตชิ้นส่วนภายในโรงงานช่วยลดความล่าช้าที่เกิดจากการรอให้ซัพพลายเออร์จัดส่งชิ้นส่วนที่กำหนดเอง การใช้ Onyx ซึ่งเป็นไนลอนที่เติมเส้นใยไมโครคาร์บอน ช่วยให้ผลิตชิ้นส่วนได้เร็วขึ้น, ลดต้นทุนรวม และลดน้ำหนักและภาระของหุ่นยนต์บรรจุภัณฑ์

การแก้ไขจุดเจ็บปวดหลัก

ปัญหาสำคัญประการหนึ่งในอุตสาหกรรมบรรจุภัณฑ์คือต้นทุนที่สูงและระยะเวลาดำเนินการที่ยาวนานที่เกี่ยวข้องกับการเอาท์ซอร์สชิ้นส่วนที่กำหนดเอง นอกจากนี้ การจัดการกับผู้จำหน่ายหลายรายและการจัดการกับความไม่เข้ากันของชิ้นส่วนอาจนำไปสู่ประสิทธิภาพที่ลดลงและต้นทุนการดำเนินงานที่เพิ่มขึ้น

บริษัท Farason Corporation ประสบปัญหานี้เมื่อต้องใช้ชิ้นส่วน EOAT แบบพิเศษที่ทั้งน้ำหนักเบาและทนทาน ด้วยการใช้ AM พวกเขาสามารถผลิตชิ้นส่วนเหล่านี้ภายในบริษัทได้ ลดระยะเวลาดำเนินการจากหลายสัปดาห์เหลือเพียงไม่กี่ชั่วโมง และลดต้นทุนได้อย่างมาก แนวทางนี้ยังช่วยให้พวกเขารักษาคุณภาพที่สม่ำเสมอในเครื่องจักรหลายเครื่อง ทำให้มั่นใจได้ว่าชิ้นส่วนทดแทนจะตรงตามข้อกำหนดเดิมอย่างแน่นอน

การแก้ไข Pain Points หลัก

ปัญหาสำคัญประการหนึ่งในอุตสาหกรรมบรรจุภัณฑ์คือต้นทุนที่สูงและระยะเวลาดำเนินการที่ยาวนานที่เกี่ยวข้องกับการเอาท์ซอร์สชิ้นส่วนที่กำหนดเอง นอกจากนี้ การจัดการกับผู้จำหน่ายหลายรายและการจัดการกับความไม่เข้ากันของชิ้นส่วนอาจนำไปสู่ประสิทธิภาพที่ลดลงและต้นทุนการดำเนินงานที่เพิ่มขึ้น

บริษัท Farason Corporation ประสบปัญหานี้เมื่อต้องใช้ชิ้นส่วน EOAT แบบพิเศษที่ทั้งน้ำหนักเบาและทนทาน ด้วยการใช้ AM พวกเขาสามารถผลิตชิ้นส่วนเหล่านี้ภายในบริษัทได้ ลดระยะเวลาดำเนินการจากหลายสัปดาห์เหลือเพียงไม่กี่ชั่วโมง และลดต้นทุนได้อย่างมาก แนวทางนี้ยังช่วยให้พวกเขารักษาคุณภาพที่สม่ำเสมอในเครื่องจักรหลายเครื่อง ทำให้มั่นใจได้ว่าชิ้นส่วนทดแทนจะตรงตามข้อกำหนดเดิมอย่างแน่นอน

ผลลัพธ์เชิงบวกที่ AM สามารถขับเคลื่อนบนพื้นโรงงานได้

เพิ่มประสิทธิภาพเครื่องจักรและลดต้นทุน

การผลิตแบบเติมเนื้อช่วยให้สามารถสร้างต้นแบบและผลิตชิ้นส่วนที่กำหนดเองได้อย่างรวดเร็ว ซึ่งจะช่วยเพิ่มประสิทธิภาพของเครื่องจักรได้อย่างมากในขณะที่ลดต้นทุนลง บริษัทต่าง ๆ สามารถเพิ่มประสิทธิภาพการออกแบบเครื่องจักรและลดต้นทุนการผลิตโดยรวมได้ด้วยการขจัดความจำเป็นในการใช้เครื่องมือราคาแพงและการจ้างเหมาช่วง

ในกรณีของ Farason Corporation การใช้เครื่องพิมพ์ 3D เชิงอุตสาหกรรมของ Markforged ช่วยให้ผลิตชิ้นส่วน EOAT ประสิทธิภาพสูงได้ในราคาที่ถูกกว่าวิธีการแบบเดิมมาก นอกจากนี้ ความสามารถในการทำซ้ำและปรับเปลี่ยนการออกแบบอย่างรวดเร็วยังหมายความว่าพวกเขาสามารถจัดการโครงการต่าง ๆ ได้มากขึ้นโดยไม่ต้องใช้ทรัพยากรมากจนเกินไป ซึ่งท้ายที่สุดแล้วก็สามารถส่งมอบผลลัพธ์ที่ดีกว่าให้กับลูกค้าได้รวดเร็วยิ่งขึ้น

ลดเวลาในการออกสู่ตลาด

ข้อได้เปรียบที่สำคัญประการหนึ่งของ AM คือความสามารถในการย่นระยะเวลาในการพัฒนา ทำให้ผู้ผลิตเครื่องจักรสามารถนำผลิตภัณฑ์ใหม่ออกสู่ตลาดได้เร็วขึ้น นอกจากนี้ ความยืดหยุ่นของ AM ยังหมายความว่าทีมงานสามารถจัดการโครงการต่าง ๆ ได้พร้อมกันมากขึ้น โดยไม่กระทบต่อคุณภาพหรือระยะเวลาในการส่งมอบ

บริษัท Suntory Products Limited ได้สัมผัสประสบการณ์นี้ด้วยตัวเองที่โรงงาน Haruna โดยการใช้ AM ในการผลิตจิ๊กและส่วนประกอบแบบกำหนดเองอื่น ๆ บริษัทสามารถลดเวลาที่จำเป็นในการสลับเปลี่ยนผลิตภัณฑ์และการบำรุงรักษา ทำให้สายการผลิตทำงานได้อย่างราบรื่นและมีประสิทธิภาพ

จัดส่งอะไหล่และการอัปเกรดได้ถูกกว่าและเร็วกว่า

การผลิตชิ้นส่วนตามความต้องการถือเป็นประโยชน์ที่สำคัญที่สุดประการหนึ่งของ AM โดยเฉพาะอย่างยิ่งเมื่อต้องส่งมอบชิ้นส่วนอะไหล่และการอัปเกรด ด้วย AM ผู้ผลิตเครื่องจักรสามารถลดทั้งต้นทุนและระยะเวลาดำเนินการ ทำให้มั่นใจได้ว่าลูกค้าจะได้รับชิ้นส่วนที่ต้องการอย่างรวดเร็วและราคาไม่แพง

ที่ Suntory Products Limited การใช้เครื่องพิมพ์ 3D Markforged ทำให้โรงงาน Haruna สามารถผลิตชิ้นส่วนได้เกือบ 900 ชิ้นในเวลาเพียง 8,000 ชั่วโมง ช่วยลดระยะเวลาหยุดทำงานและต้นทุนการบำรุงรักษาได้อย่างมาก นอกจากนี้ ความสามารถในการสร้างจิ๊กและฝาครอบแบบกำหนดเองภายในโรงงานยังหมายความว่าโรงงานสามารถปรับให้เข้ากับข้อกำหนดการผลิตใหม่ได้อย่างง่ายดาย โดยไม่ต้องรอการจัดส่งชิ้นส่วนจากซัพพลายเออร์ภายนอก

การใช้งานทั่วไปสำหรับเครื่องจักรบรรจุภัณฑ์

โซลูชันการผลิตแบบเติมเนื้อที่กำหนดเองนั้นเหมาะเป็นพิเศษสำหรับการใช้งานเครื่องจักรบรรจุภัณฑ์ซึ่งจำเป็นต้องใช้ชิ้นส่วนที่มีความแม่นยำและประสิทธิภาพสูง การใช้งานทั่วไปบางส่วนได้แก่:

End-of-arm tooling/grippers: EOAT แบบกำหนดเอง เช่นที่พัฒนาโดย Farason Corporation สามารถปรับแต่งให้เหมาะกับผลิตภัณฑ์เฉพาะได้ ช่วยให้มั่นใจได้ถึงประสิทธิภาพที่เหมาะสมที่สุดและลดระยะเวลาหยุดทำงาน Farason ใช้การผลิตแบบเติมเนื้อเพื่อพัฒนาตัวจับเชิงกลพร้อมปลอกคอแบบกำหนดเองสำหรับการบรรจุอัตโนมัติด้วยหุ่นยนต์

การจัดการสายเคเบิล/ท่อ: Farason Corporation ยังได้ใช้ AM เพื่อสร้างตัวรัดท่อแบบพิเศษสำหรับแขนหุ่นยนต์ โดยรับรองว่าท่อจะอยู่ในตำแหน่งที่ปลอดภัยระหว่างการเคลื่อนไหวหลายแกนที่ซับซ้อน

ขาตั้งและที่ค้ำ: AM ช่วยให้สามารถผลิตขาตั้งและที่ค้ำแบบกำหนดเองได้ ซึ่งสามารถผสานเข้ากับเครื่องจักรที่มีอยู่ได้อย่างง่ายดาย ช่วยปรับปรุงประสิทธิภาพโดยรวมและลดความจำเป็นในการดัดแปลงที่มีต้นทุนสูง

ส่วนประกอบการเปลี่ยนระบบ: สามารถผลิตชิ้นส่วน AM ที่กำหนดเองได้อย่างรวดเร็วเพื่อให้การเปลี่ยนเป็นไปได้รวดเร็วยิ่งขึ้น, ลดเวลาหยุดทำงาน และเพิ่มประสิทธิภาพโดยรวม

คอลเลกชันแบบกำหนดเอง/โซลูชันการขนส่ง: บริษัท Farason Corporation ใช้เครื่องพิมพ์ 3D ของ Markforged เพื่อสร้างภาชนะบรรจุขนาดเล็กแบบกำหนดเองสำหรับบริษัทอาหารว่างที่มีชื่อเสียง โดยแก้ไขปัญหาที่วิธีการแบบเดิมไม่สามารถแก้ไขได้ โดยใช้การผลิตแบบเติมเนื้อ บริษัทจึงออกแบบและผลิตภาชนะบรรจุที่มีราคาไม่แพง, น้ำหนักเบา และใช้งานได้จริงภายในบริษัท ซึ่งทำให้บริษัทชนะการประมูลและปรับโซลูชันให้เหมาะสมสำหรับการใช้งาน แอปพลิเคชันนี้เน้นย้ำถึงความสามารถของการพิมพ์ 3D ในการส่งมอบโซลูชันที่คุ้มต้นทุนและสั่งทำขึ้นเป็นพิเศษในอุตสาหกรรมบรรจุภัณฑ์

การนำ AM มาใช้และการเติบโตในอนาคตในการบรรจุภัณฑ์

การผลิตแบบเติมเนื้อตามสั่งช่วยให้ผู้ผลิตเครื่องจักรบรรจุภัณฑ์มีเครื่องมืออันทรงพลังในการเพิ่มประสิทธิภาพ, ลดต้นทุน และเร่งเวลาในการออกสู่ตลาด ด้วยการนำโซลูชัน AM มาใช้ บริษัทต่าง ๆ สามารถรับมือกับความท้าทายของอุตสาหกรรมที่เปลี่ยนแปลงไป ทำให้มั่นใจได้ว่าเครื่องจักรของตนจะยังคงมีความสามารถในการแข่งขันและสามารถตอบสนองความต้องการของผู้บริโภคในปัจจุบันได้ ด้วยความสามารถในการผลิตชิ้นส่วนประสิทธิภาพสูงได้อย่างรวดเร็วและราคาไม่แพง AM จึงพร้อมที่จะกลายเป็นส่วนสำคัญของอนาคตของอุตสาหกรรมบรรจุภัณฑ์

หากทำงานไม่ถูกต้อง โปรดส่งข้อมูลในแบบฟอร์มด้านล่างไปยังอีเมล sales@datadesign.co.th