CASESTUDY กรณีศึกษา

การออกแบบอุตสาหกรรมและการผลิต

ผู้บุกเบิก 5 แกนประสบความสำเร็จด้วย VISI

Modulo Tre - Italy

2024.06.20 อัปเดต

หนึ่งในผู้ใช้กลุ่มแรก ๆ ที่แนะนำการตัดเฉือน 5 แกนพร้อมกันในภูมิภาคของตน เลือกระบบ CAD/CAM ที่ผสานรวม VISI จาก Vero Software เพื่อขับเคลื่อนเครื่องมือกล CNC

Modulo Tre ซึ่งก่อตั้งขึ้นในปี 1995 โดยหุ้นส่วน Alessandro Corà, Marco Dal Bianco และ Gilberto Dal Pozzo ปัจจุบันมีเครื่องจักรรุ่นล่าสุดจำนวนมากที่สามารถผลิตชิ้นงานที่มีขนาดสูงสุด 12000 มม. (x), 1500 มม. (y) และ 3200 มม. (z) การใช้เทคโนโลยี 5 แกนหมายความว่าสามารถตัดเฉือนส่วนประกอบได้หลากหลาย เช่น โปรไฟล์แบบกลวงและแบบร่อง โดยมีรูลึกและลาดเอียง โดยไม่มีข้อจำกัดด้านวัสดุ โดยทั่วไปแล้วจะใช้งานได้กับ stainless steel, น้ำหนักเบา และซูเปอร์อัลลอยด์

การตัดสินใจเปลี่ยนไปใช้แบบต่อเนื่อง 5 แกนเกิดขึ้นเมื่อประมาณ 7 ปีที่แล้ว เมื่อพวกเขาลงทุนใน SORALUCE FP 12000 ซึ่งเป็นศูนย์กัดและคว้านอเนกประสงค์แบบตั้งพื้น Alessandro Corà อธิบายว่าตัวเลือกนี้เป็นทางเลือก “ผู้บุกเบิก” ซึ่งเปิดโลกทัศน์ใหม่ โดยรุกล้ำเข้าสู่อุตสาหกรรมพลังงาน การผลิตส่วนประกอบไฟฟ้าพลังน้ำ, น้ำมัน, ก๊าซ และลม พร้อมด้วยชิ้นส่วนสำหรับบริษัทยานยนต์ และล่าสุดคือภาคส่วนการบินและอวกาศ ความซับซ้อนของคำสั่งซื้อก็เพิ่มขึ้นเช่นกัน และในปัจจุบันบริษัทสามารถดำเนินการงานกัดที่ลูกค้าออกแบบเองได้

พวกเขายังผลิตเทอร์โบชาร์จเจอร์สำหรับอุตสาหกรรมไฟฟ้าพลังน้ำและทำงานในภาคการขึ้นรูปทั้งในด้านการเปลี่ยนรูป sheet metal และการขึ้นรูปด้วยความร้อน โดยเฉพาะอย่างยิ่งการผลิตแผงภายในสำหรับภาคยานยนต์ และตอนนี้พวกเขาได้เริ่มดำเนินการในด้านการบินแล้ว โดยสร้างหน้าแปลนซึ่งจากนั้นจะถูกประกอบโดยบริษัทใกล้เคียง

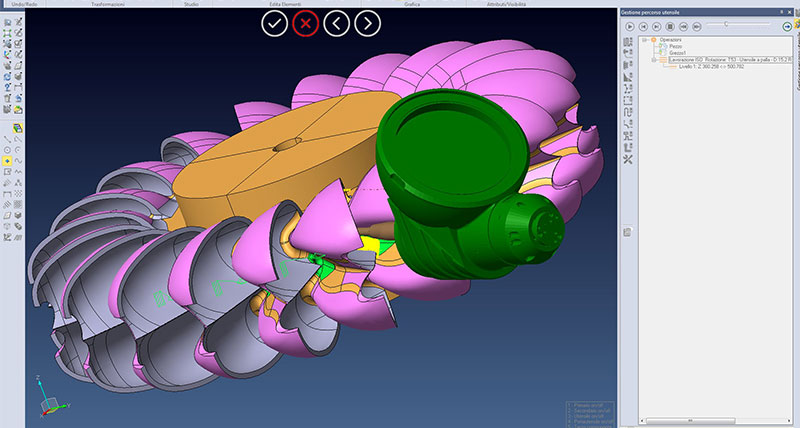

ตรรกะ 5 แกนสร้างความต้องการการบูรณาการ CAD/CAM ที่เชื่อถือได้และง่ายดาย ซึ่งทำให้ Modulo Tre ซึ่งตั้งอยู่ที่ Schio ทางตอนเหนือของ Vicenza ในอิตาลี เปิดตัวผลงาน VISI ของการสร้างแบบจำลอง 3D CAD และ 2D > 5-Axis Machining เชื่อมต่อกับเครื่องจำลองจลนศาสตร์ของ Eureka

“ข้อกำหนดหลักของเราคือการมีระบบ CAD และ CAM แบบบูรณาการ” Alessandro Corà อธิบาย “ในอดีต เราต้องออกจากสภาพแวดล้อม CAM เพื่อทำการแก้ไขหรือดัดแปลง จากนั้นจึงรีเซ็ตทั้งหมด แต่ด้วยการตัดเฉือน 5 แกน สิ่งนี้จะซับซ้อนมาก ดังนั้นเราจึงตัดสินใจเปลี่ยนซอฟต์แวร์ก่อนหน้านี้และแนะนำ VISI ซึ่งรวดเร็วและใช้งานง่าย แม้แต่ในการแก้ไขและดัดแปลงที่มักจะต้องนำไปใช้กับโมเดล CAD ดั้งเดิมของลูกค้าเพื่อวัตถุประสงค์ในการผลิต”

ด้วย VISI Modeling ข้อผิดพลาดเล็ก ๆ น้อย ๆ ที่พบในพื้นผิวแบบจำลองที่นำเข้าสามารถรักษาได้โดยอัตโนมัติในระหว่างการเย็บ หลีกเลี่ยงกระบวนการที่ใช้เวลานานในการสร้างพื้นผิวที่มีขนาดเล็กมากเพื่อปิดช่องว่างที่ยอมรับได้ ในกรณีที่พื้นผิวเสียหายหรือสูญหาย VISI จะสร้างเส้นโค้งขอบโดยอัตโนมัติ ซึ่งทำให้ง่ายต่อการสร้างข้อมูลพื้นผิวใหม่ เพื่อตรวจสอบพิกัดความเผื่อ พื้นผิวเก่าและใหม่สามารถเปรียบเทียบได้ และตรวจสอบระยะทางสูงสุดและต่ำสุด รวมถึงความแตกต่างของความโค้ง การปิดโมเดลพื้นผิวอย่างแน่นหนาช่วยขจัดปัญหาการออกแบบใด ๆ ที่อาจเกิดขึ้น ทำให้ง่ายต่อการถอดหรือเพิ่มรู, ข้อต่อ และคุณลักษณะการสร้างแบบจำลองอื่น ๆ ความสามารถในการย้ายจากแบบจำลอง solid ไปสู่แบบจำลองผิวตื้นและในทางกลับกันยังให้อิสระสูงสุดในการจัดการการแก้ไข CAD

ข้อกำหนดสำคัญอีกประการหนึ่งสำหรับ Modulo Tre ก็คือการมีเครื่องจำลอง G-code จลนศาสตร์ที่เชื่อถือได้ เพื่อเดินผ่านกระบวนการตัดเฉือนแบบเสมือนจริงก่อนส่งไปยังเครื่องจักร โดยเฉพาะอย่างยิ่งในระหว่างการเปลี่ยนกะแบบไม่มีผู้ดูแล เพื่อตอบสนองความต้องการนี้ แอปพลิเคชันสำหรับเชื่อมต่อ VISI กับ Eureka จึงได้รับการพัฒนา โดยถ่ายโอนชิ้นส่วนและโมเดลเครื่อง CNC ทั้งหมด พารามิเตอร์เครื่องมือ และข้อมูล toolpath จาก VISI ไปยังเครื่องจำลอง “สำหรับการตัดเฉือน 5 แกนที่ซับซ้อน จำเป็นอย่างยิ่งที่จะต้องสามารถขับเคลื่อนโดยที่ ‘ปิดตา’ เกือบทั้งหมด โดยหลีกเลี่ยงการชนกันและปัญหาเกี่ยวกับเครื่องมือที่อาจทำให้การตัดเฉือนชิ้นงานทั้งหมดเสียหาย เครื่องจักรมักจะทำงานตลอดเวลา ดังนั้นเครื่องจำลอง เป็นสิ่งที่ขาดไม่ได้สำหรับการปฏิบัติงานในพื้นที่ที่ไม่มีผู้ดูแล” Alessandro Corà กล่าว

Marco Dal Bianco กล่าวไว้ว่าในบรรดาฟังก์ชัน VISI ที่ได้รับความนิยมมากที่สุด คือความสามารถในการจดจำคุณลักษณะการผลิต เช่น รูและช่องต่าง ๆ โดยอัตโนมัติ และเพื่อสร้าง toolpath ที่เหมาะสม เขากล่าวว่าเนื่องจาก VISI เป็นระบบบูรณาการ การตัดเฉือนเพลตแต่ละเพลตจึงสามารถบรรลุผลสำเร็จได้โดยอัตโนมัติผ่านการจดจำคุณลักษณะ “รูทั้งหมดจะถูกจดจำโดยอัตโนมัติและใช้รอบการตัดเฉือนที่ถูกต้อง สำหรับการตัดเฉือนที่ซับซ้อน VISI ช่วยให้เราสามารถจัดการความเร็วสูงและการทำงาน 5 แกนได้ เช่นเดียวกับการกัดแบบดั้งเดิม”

“และด้วยการจดจำคุณสมบัติ (โมดูลเข็มทิศ) จึงสามารถเชื่อมโยงการรับรู้รูเข้ากับลำดับการเจาะแบบกำหนดเองได้ เช่น การเจาะตรงกลาง, การทำเกลียว, การคว้าน และการเจาะรู เมื่อชุดเครื่องมือได้รับการป้อน, การหมุน และพารามิเตอร์ที่ถูกต้อง ระบบจะแสดงเครื่องมือที่เหมาะสมที่สุดกับประเภทการเจาะและ toolpath ที่ปรับให้เหมาะสมที่สุดโดยอัตโนมัติ นอกเหนือจากการเร่งกระบวนการตัดเฉือนอย่างรวดเร็วแล้ว ระบบอัตโนมัตินี้ยังมีประโยชน์อย่างยิ่งในการเจาะลึก สูงถึง 600 มม. และเมื่อมีรูตัดกัน เช่น ในแม่พิมพ์รถยนต์ที่มีการระบายความร้อนที่ซับซ้อน

“เมื่อตรวจพบทางแยก ระบบจะลดความเร็วโดยอัตโนมัติ ซึ่งช่วยขจัดความเสี่ยงที่อาจเกิดการทะลุซึ่งอาจทำให้เกิดความเสียหายร้ายแรง ณ จุดวิกฤตบางจุดได้ วิศวกรของ Vero Solutions ได้ให้การสนับสนุนทั้งหมดที่เราต้องการเพื่อตั้งค่าระบบล่วงหน้าและสร้างวงจรแบบกำหนดเองที่ได้รับการพิสูจน์แล้ว”

VISI ยังนำเสนอกลยุทธ์การตัดเฉือนแบบหลายแกนที่หลากหลายซึ่งเหมาะอย่างยิ่งสำหรับการพัฒนา turbines ซึ่งเป็นหนึ่งในธุรกิจหลักของ Modulo Tre

โดยทั่วไปแล้ว turbines จะถูกกลึงหยาบโดยใช้การ roughing แบบดั้งเดิมหรือการ rough milling ตาม curve/guide การกัดด้วยเส้นนำช่วยให้สามารถรักษาอัตราเศษสูง ให้หน้าสัมผัสของเครื่องมือเหมาะสมที่สุด และขจัดเนื้อวัสดุได้อย่างต่อเนื่อง “นี่หมายถึงภาระคงที่สำหรับ spindle และแกนที่กำลังเคลื่อนที่ทั้ง 5 แกน ต้องใช้ความระมัดระวังเป็นพิเศษในการกำหนดกลยุทธ์การเก็บผิวละเอียดเนื่องจากมีสต็อกเหลืออยู่ คำสั่งการตัดเฉือนส่วนที่เหลือจะตรวจจับพื้นที่ที่เหลือจากเครื่องมือก่อนหน้านี้ เพื่อให้สามารถตัดเฉือนใหม่ได้ สำหรับรายละเอียดที่ละเอียดมาก กระบวนการนี้สามารถทำซ้ำได้หลายครั้งตามที่จำเป็นเพื่อให้สามารถตัดเฉือนรูปทรงของชิ้นส่วนทั้งหมดได้สำเร็จ”

เขากล่าวว่า VISI ยังให้บริการโซลูชันสำหรับการตัดเฉือนใบมีด 5 แกนอีกด้วย คุณภาพพื้นผิวที่สูง, พื้นที่ที่จำกัด และการเคลื่อนที่เชิงมุมของแกนที่กำลังหมุน ทำให้กระบวนการนี้เป็นกระบวนการที่ซับซ้อนมาก VISI สร้าง toolpath แต่ละเส้นทางด้วยการกระจายพิกัดการเคลื่อนที่อย่างสม่ำเสมอ การส่งโค้ด CNC พร้อมการกระจายจุดที่เหมาะสมที่สุดไปยัง machine tool การสั่นสะเทือนที่ไม่จำเป็นจะลดลงอย่างมาก ขจัดความจำเป็นในกระบวนการผลิตอื่นเนื่องจากมีผนังบาง