CASESTUDY กรณีศึกษา

การออกแบบอุตสาหกรรมและการผลิต

ชิ้นส่วนทางการแพทย์ขนาดเล็กและซับซ้อนได้รับการรักษาด้วย VISI

2024.06.20 อัปเดต

ผู้ผลิตแม่พิมพ์ที่ผลิตเครื่องมือสำหรับวัสดุเทอร์โมพลาสติกและการหล่อแบบอาศัยโมดูลการวิเคราะห์ VISI ผู้เชี่ยวชาญในการค้นหาพื้นที่สำคัญในขั้นตอนแรกของกระบวนการออกแบบ ซึ่งทำให้งานของพวกเขาง่ายขึ้นอย่างมาก

— Antonio Tognon, Co-owner

“การใช้ VISI ในการออกแบบและตัดเฉือน mould tool ของเราหมายความว่าเราสามารถรับประกันได้ว่าเครื่องมือเหล่านี้จะให้สมรรถนะทางกลสูงพร้อมการเคลื่อนไหวที่แม่นยำ พร้อมด้วยคุณภาพที่สวยงามสูงของผลิตภัณฑ์ที่ขึ้นรูปสำหรับระยะเวลาการผลิตที่ยาวนาน”

เขากล่าวว่าพวกเขายังมีบทบาทเชิงรุกมากขึ้นในการทำงานร่วมกับลูกค้าเพื่อร่วมออกแบบผลิตภัณฑ์สำเร็จรูปที่ขึ้นรูปแล้ว “และเราสนับสนุนลูกค้าของเราด้วยการตัดเฉือนที่มีความแม่นยำ, การสร้างอุปกรณ์เครื่องจักรกล, วิศวกรรมย้อนกลับ และการสร้างชิ้นส่วนเครื่องจักรกลที่เสียหายขึ้นมาใหม่ หรือไม่ต้องใช้เอกสารการออกแบบ รวมถึงการตรวจสอบขนาด”

บริษัทก่อตั้งขึ้นในปี 1985 ปัจจุบันบริหารร่วมกันโดย Antonio Tognon และ Renato Prosdocimo ในหน่วยการผลิตขนาด 2,000 ตารางเมตรใน Bigolino di Valdobbiadene เมือง Treviso ประเทศอิตาลี โดยมีรายได้ต่อปีประมาณ 1.5 ล้านยูโร

“ตลอดหลายปีที่ผ่านมา เราได้พัฒนากระบวนการผลิตของเราเพื่อลดการแทรกแซงแบบ manual บนแม่พิมพ์ให้เหลือน้อยที่สุด และควบคุมการทำงานของเครื่องจักร” Antonio กล่าว บริษัทได้นำเทคโนโลยีที่ทันสมัยที่สุดมาใช้มาโดยตลอด ตั้งแต่ EDM แบบลวด 2 และ 4 แกน ไปจนถึงการกัดแบบ 3 และ 5 แกนความเร็วสูง พร้อมด้วยซอฟต์แวร์ CAD/CAM VISI ซึ่งพิสูจน์แล้วว่าเป็นส่วนสำคัญในการรับประกัน ว่าแม่พิมพ์ได้รับการผลิตอย่างสม่ำเสมอด้วยความแม่นยำสูงตามที่ต้องการ ตั้งแต่กระบวนการออกแบบไปจนถึง mould tool ที่ถูกตัด

พวกเขาผลิตแม่พิมพ์ได้ระหว่าง 40 ถึง 80 แม่พิมพ์ต่อปี โดยมีขนาดตั้งแต่ 200 x 200 x 200 มม. ถึง 600 x 800 x 700 มม. โดยใช้โลหะขึ้นรูปหลากหลายชนิด

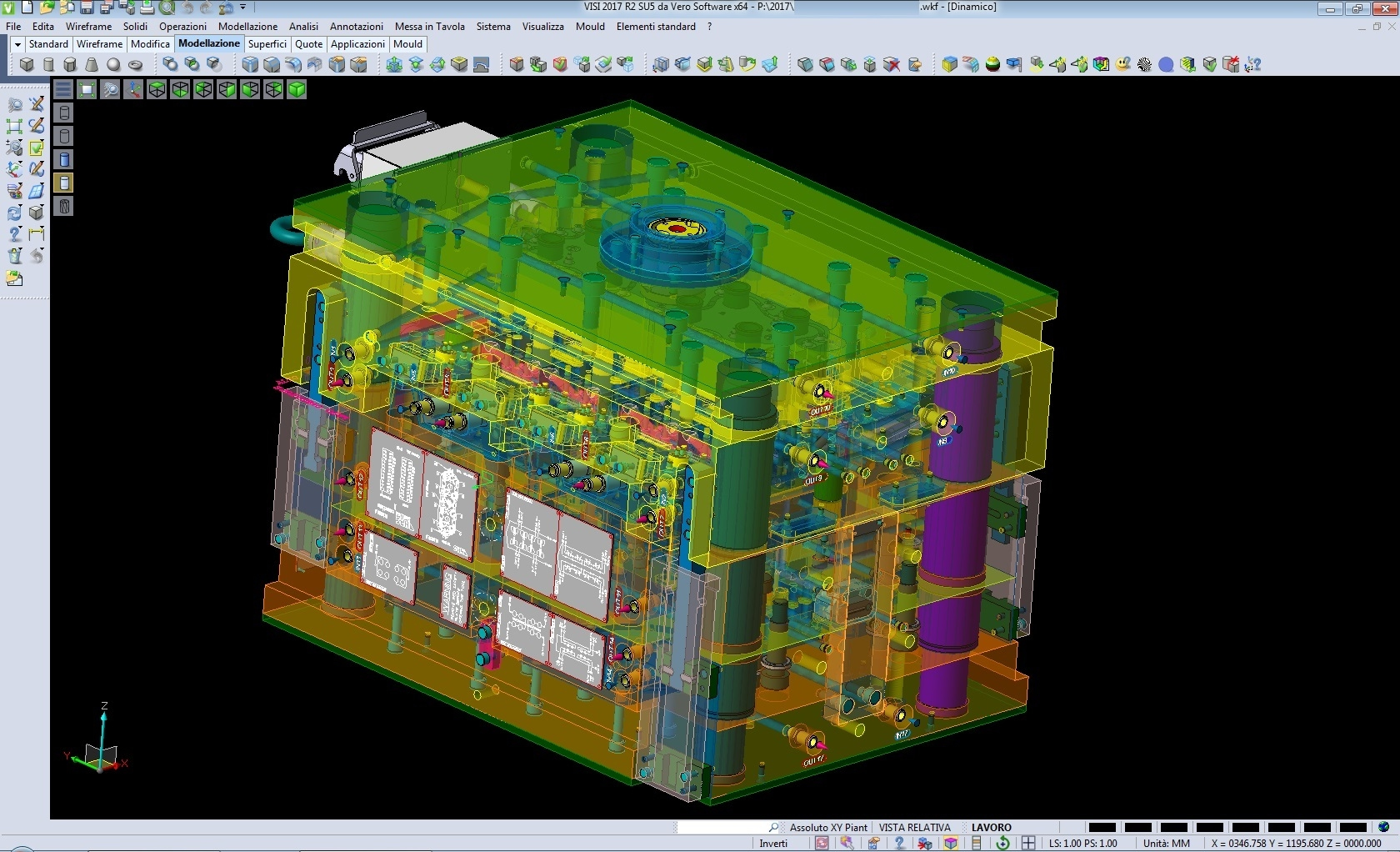

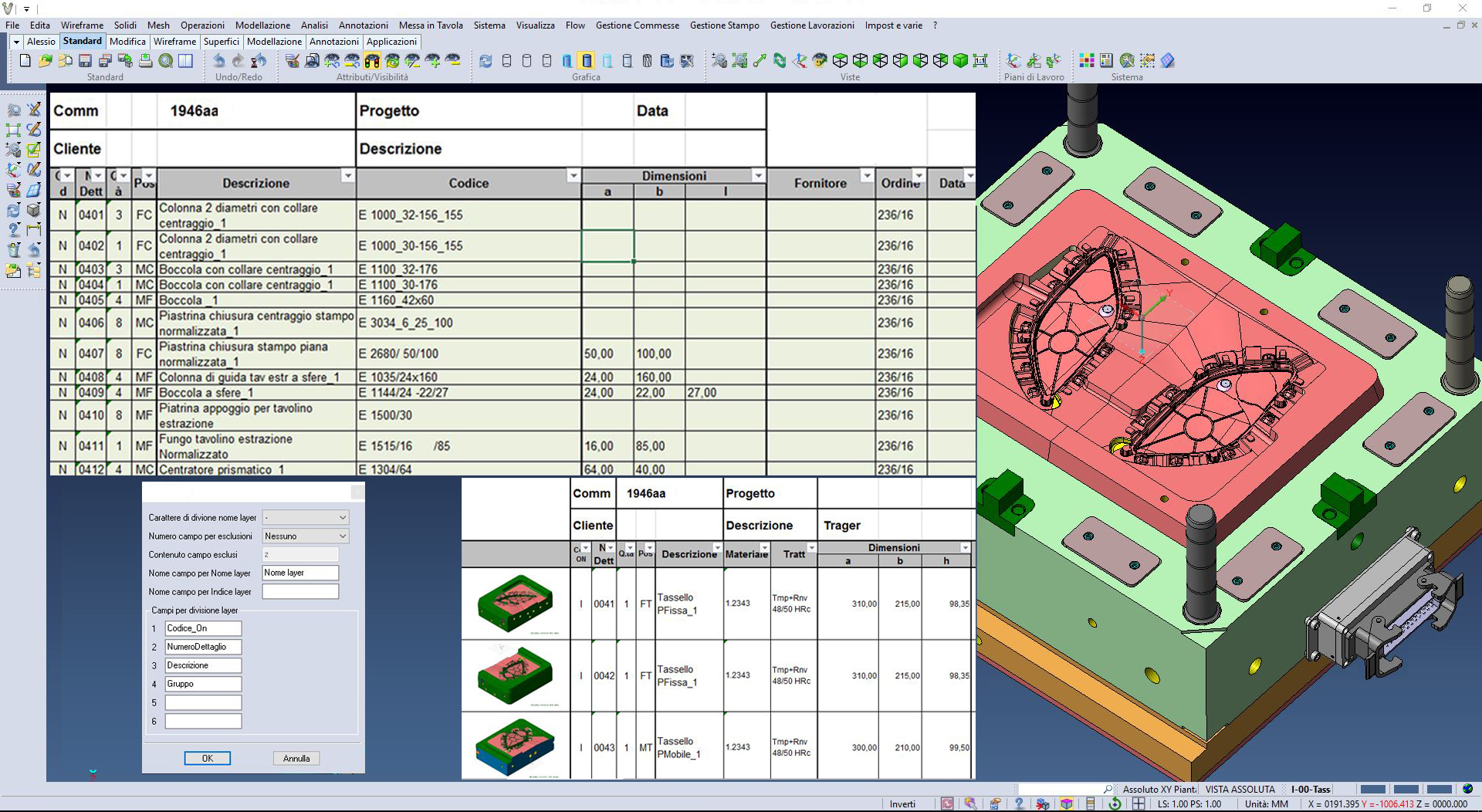

VISI Mold ใช้เพื่อดำเนินการออกแบบ ในขณะที่อิเล็กโทรดได้รับการสร้างแบบจำลองและตัดเฉือนด้วย VISI Machining 3D ซึ่งใช้สำหรับการตัดแผ่นและชิ้นส่วนการขึ้นรูป ร่วมกับ Machining Strategist และ VISI Wire

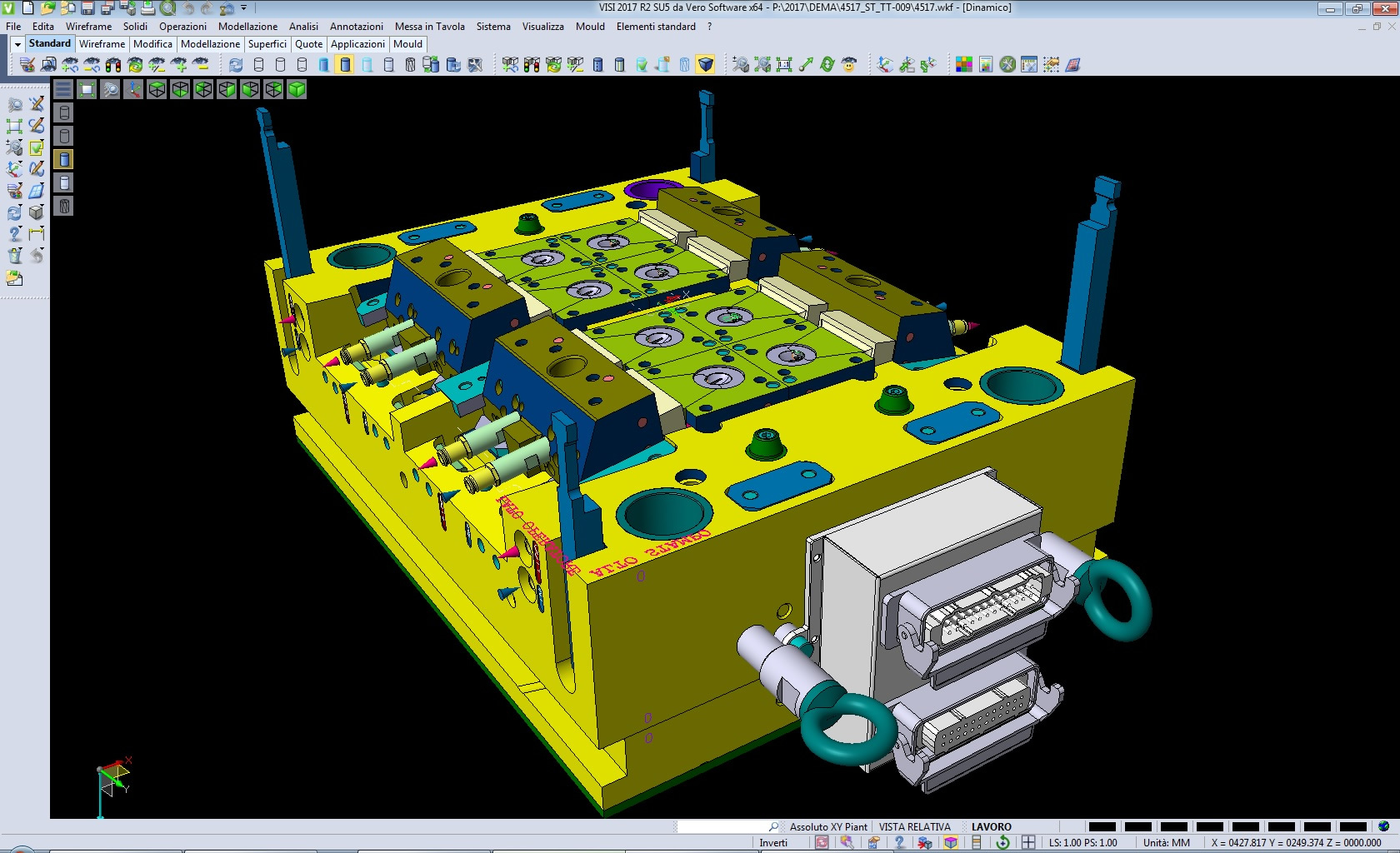

“ทีมงานภายในของเราติดตามการออกแบบแม่พิมพ์ โดยนำโซลูชันต่าง ๆ มาใช้สำหรับการเคลื่อนย้ายแม่พิมพ์, วงจรปรับสภาพ, ระบบฉีดและระบบสกัด” เขากล่าว “เพื่อที่จะเพิ่มประสิทธิภาพผลิตภัณฑ์ขั้นสุดท้ายและกิจกรรมการขึ้นรูป เราให้ความสำคัญกับการวิเคราะห์อย่างแม่นยำ และเสนอการปรับปรุงที่เป็นไปได้”

เขากล่าวว่า VISI ถูกใช้ในขั้นตอนเบื้องต้น ก่อนที่กระบวนการออกแบบจะเริ่มต้น เพื่อวิเคราะห์รายละเอียด เช่น แบบร่าง, การตัดส่วนล่าง และความหนา และเพื่อวาดขนาดที่เป็นไปได้ของแม่พิมพ์ที่เสร็จแล้ว “เรานำเข้าไฟล์ STEP, IGES หรือ Parasolid ของลูกค้า และวิเคราะห์เรขาคณิตในเชิงลึก เพื่อกำหนดคุณภาพของแบบจำลองทางคณิตศาสตร์ ขณะเดียวกันก็แก้ไขรูปทรงเรขาคณิตที่ไม่สมบูรณ์หรือไม่ถูกต้อง”

พวกเขาเดินหน้าสร้างชั้นใต้ดินของแม่พิมพ์และกำหนดรายละเอียด ก่อนที่จะส่งชิ้นส่วนไปยังสถานี CAM ต่าง ๆ สำหรับการ milling, wire cutting และการสร้างแบบจำลองและการก่อสร้างอิเล็กโทรด

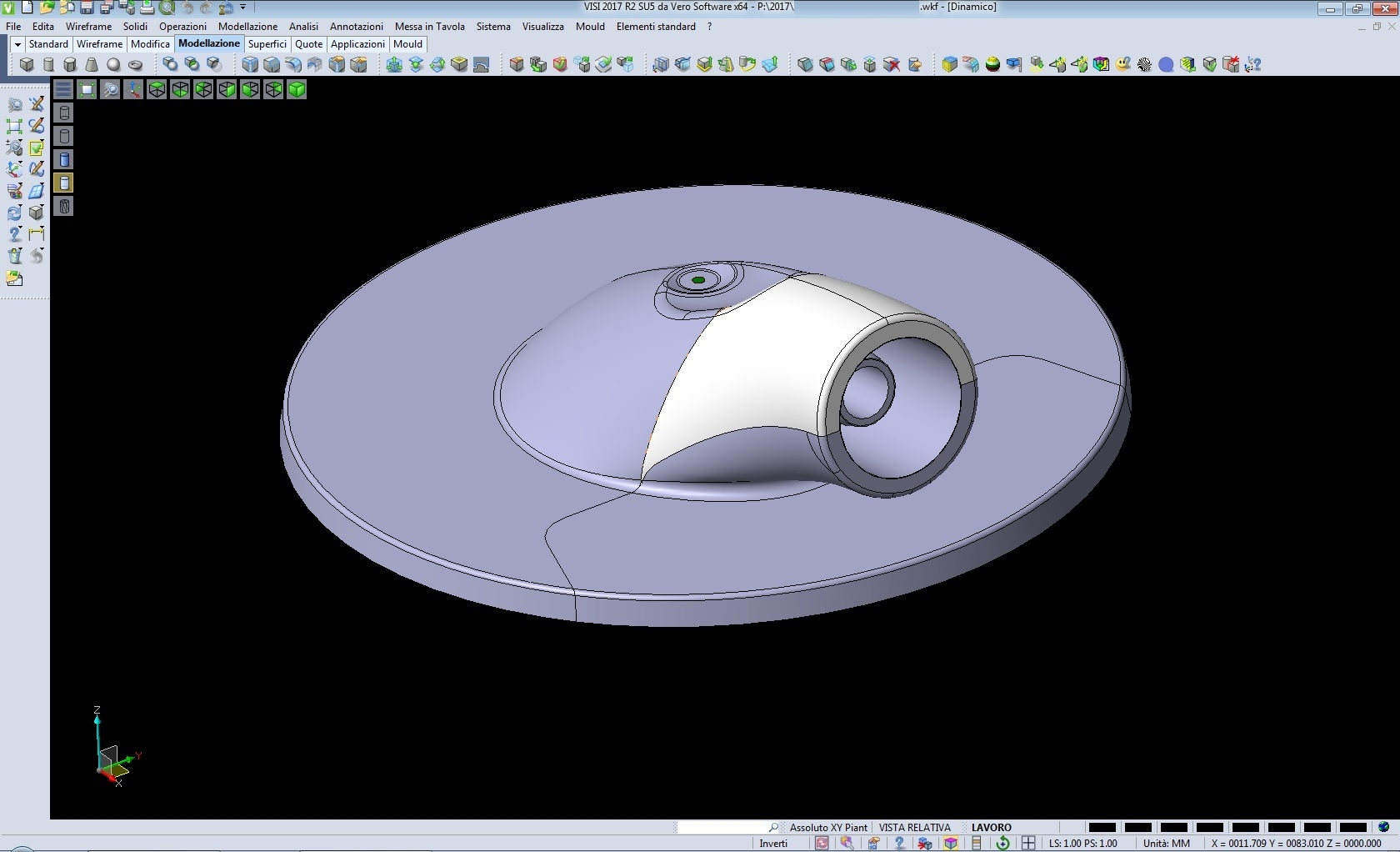

เขายกตัวอย่างแม่พิมพ์สแตนเลสที่ Mecca TP ได้พัฒนาเพื่อทดแทนแม่พิมพ์ที่มีอยู่ซึ่งลูกค้าในภาคการแพทย์ใช้ “แม่พิมพ์จะต้องสร้างส่วนประกอบทรงกลมขนาดเล็กที่มีเส้นผ่านศูนย์กลางประมาณ 40 มม. ชิ้นส่วนดังกล่าวจะต้องถูกขึ้นรูปในห้องสีขาวด้วยการพิมพ์ 8 ครั้ง โดยมีรอบการจำหน่ายหมดภายในเวลาไม่ถึง 20 วินาที”

ผลิตภัณฑ์นี้ได้รับการอธิบายว่ามีความซับซ้อน โดยมีพื้นผิวที่ไม่เรียบสม่ำเสมอ และมีพื้นผิวด้านหน้าและด้านหลังที่แตกต่างกัน และมีพื้นผิวมันวาวที่ด้านหนึ่ง “เราสร้างกลไกใหม่ทั้งหมด ซึ่งแตกต่างอย่างมากจากแม่พิมพ์ที่ลูกค้าใช้แต่แรก”

“ข้อเสนอของเราปรับคุณลักษณะที่แท้จริงของการพิมพ์ให้เหมาะสม และความยืดหยุ่นในการปฏิบัติงาน เพื่อให้มั่นใจถึงประสิทธิภาพการผลิตในระดับสูงสุด สำนักพิมพ์แต่ละแห่งมีเมทริกซ์และการเจาะที่เปลี่ยนกันได้อย่างสมบูรณ์ ซึ่งจะถูกยึดเข้ากับแม่พิมพ์ด้วยสกรู ซึ่งหมายความว่าเราสามารถเปลี่ยนใหม่ได้เมื่อชำรุด โดยไม่ต้องเปลี่ยนแม่พิมพ์ทั้งหมด แม้ว่าแม่พิมพ์จะอยู่ภายในเครื่องก็ตาม นอกจากนี้ยังหมายความว่าเราสามารถผลิตผลิตภัณฑ์ที่แตกต่างกันโดยใช้แม่พิมพ์เดียวกันได้”

เขากล่าวว่าความท้าทายหลักคือการหาวิธีที่จะปล่อยราคาที่ต่ำกว่า นอกจากนี้ เพื่อสร้างการเคลื่อนไหวที่จำเป็นเพื่อให้ได้ชิ้นงานคุณภาพสูง – ขึ้นรูปจาก PVC กาวอ่อน – ด้วยวิธีที่ถูกต้อง หลีกเลี่ยงการสูญเสียที่อาจเกิดขึ้น

ทีมงานใช้การวิเคราะห์ VISI เพื่อนำเข้า, จัดเตรียม และตรวจสอบความถูกต้องของสิ่งที่จำเป็น “การสามารถระบุคณิตศาสตร์ที่ซับซ้อนได้ล่วงหน้าช่วยให้เราค้นพบประเด็นสำคัญได้ตั้งแต่ระยะเริ่มต้นของโครงการ และทำให้งานของเราง่ายขึ้นอย่างมาก นอกจากนี้ยังนำไปสู่การลดเวลาในการออกแบบและการผลิตลงอย่างมาก”

ชี้ให้เห็นว่า VISI Mold จัดการกระบวนการออกแบบทั้งหมด เขากล่าวว่าระบบดังกล่าวมอบระบบอัตโนมัติเฉพาะที่ช่วยแนะนำผู้ปฏิบัติงานตลอดการพัฒนาโครงการ “เป็นขั้นตอนง่าย ๆ ด้วยความช่วยเหลือของแค็ตตาล็อกส่วนประกอบของซัพพลายเออร์หลักจำนวนมาก ซึ่งอำนวยความสะดวกในทุกสิ่งที่เราต้องการ”

VISI ช่วยให้พวกเขาสามารถจัดการและแสดงการสร้างแม่พิมพ์แบบกราฟิกและการเปลี่ยนแปลงที่จำเป็นแบบเรียลไทม์ “ซึ่งหมายความว่าเราสามารถตรวจสอบผลลัพธ์ได้ทันทีและมีประสิทธิภาพ ทำให้เรามีอิสระในการออกแบบสูงสุดพร้อมความซับซ้อนที่เราต้องเผชิญ เพื่อตอบสนองความต้องการที่เปลี่ยนแปลงตลอดเวลาของลูกค้า”

โดยสรุป Antonio กล่าวว่า VISI เพิ่มประสิทธิภาพกระบวนการทั้งหมดตั้งแต่การออกแบบไปจนถึงการส่งมอบ และหมายความว่าพวกเขาสามารถปฏิบัติตามเวลาในการจัดส่งที่จำกัดมากขึ้นได้ “เราเห็นแม่พิมพ์ที่ซับซ้อนมากทุกวัน การเรียกพวกมันว่า ‘moulds’ นั้นเกือบจะลดน้อยลง ฉันควรจะนิยามพวกมันว่าเป็น ‘อุปกรณ์ขั้นสูง'”

เกี่ยวกับบริษัท

ชื่อบริษัท:Mecca TP

ธุรกิจ:Mould makers

ผลประโยชน์หลักที่ได้รับ

- ผลิตแม่พิมพ์ได้อย่างรวดเร็วและแม่นยำ

- ช่วยพัฒนากระบวนการผลิตเพื่อลดการแทรกแซงของแม่พิมพ์โดยคนและควบคุมการทำงานของเครื่องจักร

- ช่วยให้บริษัทสามารถนำเทคโนโลยีที่ทันสมัยที่สุดมาใช้ ตั้งแต่ EDM แบบลวด 2 และ 4 แกน ไปจนถึงการกัดแบบ 3 และ 5 แกนความเร็วสูง

- VISI Mold ใช้เพื่อดำเนินการออกแบบ ในขณะที่อิเล็กโทรดได้รับการสร้างแบบจำลองและตัดเฉือนด้วย VISI Machining 3D ซึ่งใช้สำหรับการตัดแผ่นและชิ้นส่วนการขึ้นรูป ร่วมกับ Machining Strategist และ VISI Wire