CASESTUDY กรณีศึกษา

การออกแบบอุตสาหกรรมและการผลิต

VISI ปรับการไหลให้เหมาะสมสำหรับอุปกรณ์ทางการแพทย์

Fenton Precision Engineering - U.K.

2024.07.09 อัปเดต

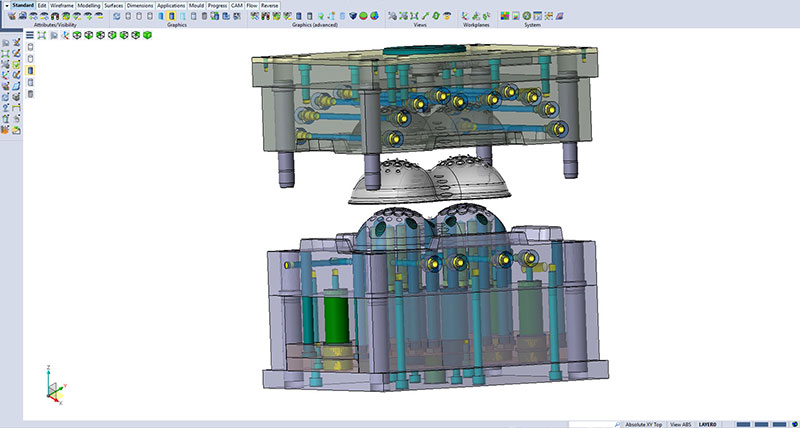

ผู้ผลิตเครื่องมือและแม่พิมพ์ฉีดได้รับมอบหมายให้พัฒนาอุปกรณ์ทางการแพทย์ที่อาจช่วยชีวิตได้ จากนั้นจึงออกแบบและตัดเฉือนเครื่องมือแม่พิมพ์เหล็กที่ซับซ้อนซึ่งมีส่วนประกอบประมาณ 30 ชิ้นเพื่อผลิตขึ้นมา

Fenton Precision Engineering ทำงานร่วมกับ RBR ActiveTM บนอุปกรณ์เพื่อลดโอกาสที่จะเกิดภาวะหลอดเลือดดำส่วนลึก (DVT) การออกกำลังกายเท้าง่าย ๆ 3 ครั้งจะทำให้เลือดไหลเวียนไปที่แขนขาส่วนล่างเพิ่มขึ้น 11 เท่า

อุปกรณ์ RBR LegflowTM ฉีดขึ้นรูปจากโพลีโพรพีลีนบนแท่นพิมพ์ Yizumi 120 ตัน ว่ากันว่ามีประสิทธิภาพทุกที่ในช่วงที่ไม่มีการใช้งานเป็นเวลานาน เช่น การเดินทางทางอากาศ, ทำงานในสำนักงาน, อยู่ในโรงพยาบาล หรือเพียงแค่นั่งเป็นเวลานาน

เครื่องมือแม่พิมพ์ได้รับการออกแบบใน VISI และตัดจากเหล็กกล้าเครื่องมือ P20 บนเครื่องจักร CNC Dugard ที่ตั้งโปรแกรมด้วย WORKNC ซึ่งเป็นซอฟต์แวร์ทั้งสองโซลูชันจากธุรกิจซอฟต์แวร์การผลิตของ Hexagon Manufacturing Intelligence

เมื่อ Paul Westerman กรรมการผู้จัดการของ RBR ActiveTM เข้าหา Fenton ต้องถามว่าพวกเขาสามารถผลิตเครื่องมือแม่พิมพ์สำหรับแนวคิดที่ขึ้นรูปมากเกินไปได้หรือไม่ “เราแนะนำว่าจะดีกว่าหากปั้นให้เป็นผลิตภัณฑ์ชิ้นเดียว” Richard Brown ผู้อำนวยการฝ่ายเทคนิคของ Fenton กล่าว “ความสามารถด้านวิศวกรรมย้อนกลับของ VISI ถือเป็นสิ่งสำคัญ ในการรับข้อมูลจุดจาก CMM ของเรา และรวมพื้นผิวและของแข็ง และทำงานระหว่างสองสิ่งนี้ได้อย่างราบรื่น”

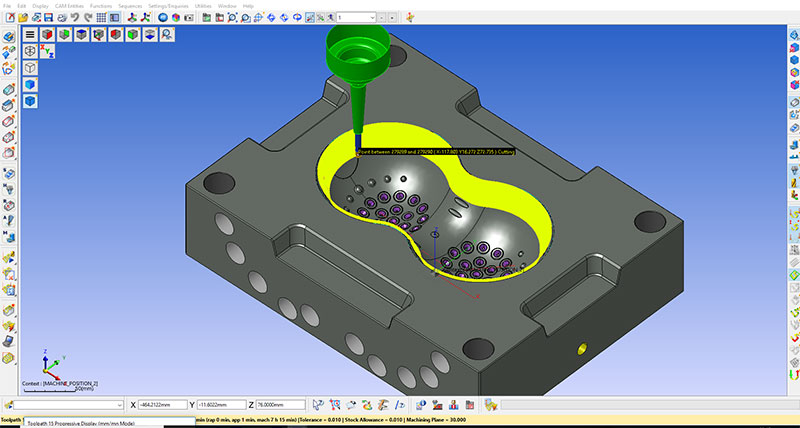

ส่วนผนังที่ด้านบนของโครงสร้างโดมสองตัวบนผลิตภัณฑ์ ซึ่งมี 38 ก้อน จะต้องบางเป็นพิเศษเพื่อให้มีความยืดหยุ่น “แต่เห็นได้ชัดว่ามีข้อจำกัดว่าเราจะสร้างกำแพงให้บางแค่ไหนได้ เราได้ความหนาที่เหมาะสมที่สุดผ่าน VISI Flow Lite ซึ่งจำลองขั้นตอนการเติมของกระบวนการฉีดขึ้นรูป วิศวกรออกแบบ Martin Edwards ได้กำหนดเกณฑ์การขึ้นรูปเบื้องต้นและตำแหน่ง gating ทั้งหมด เพื่อให้เกิดการเติมช่องว่างที่มีความสมดุลอย่างดีภายใต้สภาวะการผลิตที่เหมาะสมที่สุด”

“เมื่อเขาพอใจกับสิ่งนั้น เราก็มีการพิมพ์ 3D ของผลิตภัณฑ์ และหลังจากการเปลี่ยนแปลงการออกแบบเล็ก ๆ น้อย ๆ เล็กน้อย Paul Westerman ก็ลงนามในสัญญา และเราสร้างเครื่องมือรอบ ๆ โดยใช้ VISI Mould ซึ่งมีแค็ตตาล็อก Meusburger ในตัวสำหรับ ส่วนพื้นเมือง” Richard Brown กล่าวว่าเนื่องจากรูปร่างรัศมี ห้อง CAD จึงตัดสินใจว่าควรสร้างรูสำหรับหมุดดีดตัวแปดตัวโดยใช้เครื่องกัดลวดหลังจากพื้นผิวหลักถูกกลึงบน Dugard แล้ว Toolpaths ทั้งสองชุดถูกสร้างขึ้นใน WORKNC

เขาอธิบายว่าเครื่องมือแม่พิมพ์นั้น “เปิดและปิดตรง” โดยมีแผ่นโพรงสองแผ่น, แผ่นรองรับ และแผ่นด้านหลัง ซึ่งประกอบด้วยส่วนประกอบที่แตกต่างกันประมาณ 30 ชิ้น “ความท้าทายประการหนึ่งของการออกแบบคือการทำให้แน่ใจว่าไม่มีการกระทำข้างเคียงหรือตัวช่วยยก”

การผลิตเครื่องมือทั้งหมดใช้เวลาประมาณหกสัปดาห์ แกนและโพรงถูกตัดเฉือนผ่าน WORKNC โดยแต่ละแผ่นใช้เวลาประมาณ 25 ชั่วโมง และอีก 20 ชั่วโมงสำหรับการก่อสร้าง “มันเป็นรูปแบบที่ค่อนข้างซับซ้อน โดยมีหัวกัด solid carbide ขนาดเล็กจำนวนมากจากซัพพลายเออร์หลายราย นอกจากนี้เรายังใช้เครื่องมือแบบ Shrink Fit เพื่อให้มั่นใจถึงความแม่นยำที่มากขึ้น, ปริมาณเศษที่สมดุล, ผิวสำเร็จที่ดีขึ้น และเพิ่มความเร็วและอัตราการป้อน” และเขากล่าวว่าความสามารถของ WORKNC ในการผลิตการตกแต่งพื้นผิวคุณภาพสูงช่วยลดการขัดเงาเพิ่มเติมให้เหลือน้อยที่สุด

ระยะเวลาทั้งหมดสำหรับโครงการโดยรวมคือประมาณ 11 เดือน:

Artec 3D Ambassadors

- มิถุนายน 2018 การสอบถามเบื้องต้นจาก RBR ActiveTM

- ตุลาคม 2561 สั่งพิมพ์ 3D

- ธันวาคม 2018 มีการตรวจสอบและอนุมัติผลิตภัณฑ์ และสั่งซื้อเครื่องมือแม่พิมพ์

- มกราคม 2019 การออกแบบเครื่องมือแม่พิมพ์เบื้องต้นเสร็จสมบูรณ์

- มีนาคม 2019 หลังจากการแก้ไขขั้นสุดท้าย เครื่องมือแม่พิมพ์ได้รับการอนุมัติ

- พฤษภาคม 2019 การผลิตครั้งแรกของผลิตภัณฑ์แม่พิมพ์ฉีด

ตามคำแนะนำของ Fenton ได้มีการเพิ่ม SteriTouch antimicrobial masterbatches เพื่อปกป้องผลิตภัณฑ์จากแบคทีเรีย, ฟิล์มชีวภาพ, เห็ดรา และเชื้อราตลอดอายุการใช้งาน

ในขณะที่ฟังก์ชันการทำงานที่หลากหลายทั้งใน VISI และ WORKNC รวมกันเพื่อให้แน่ใจว่าโครงการจะเสร็จสมบูรณ์ได้สำเร็จ เขากล่าวว่าแพ็คเกจแม่พิมพ์ของ VISI และแค็ตตาล็อกในตัวของซัพพลายเออร์เครื่องมือแม่พิมพ์ เช่น Meusburger และ HASCO มีความสำคัญอย่างยิ่งในขั้นตอนการออกแบบ ในขณะที่ WORKNC การตกแต่งพื้นผิวและความสามารถในการตั้งโปรแกรมเครื่องตัดขนาดเล็กด้วยเส้นทางเครื่องมือที่แม่นยำ, ไร้ที่ติ มีความสำคัญอย่างยิ่งต่อการผลิต

พวกเขาออกแบบเครื่องมือแม่พิมพ์ทั้งหมดของพวกเขาใน VISI และกลึงบนหนึ่งในหกโรงงาน CNC Dugard, Mazak และ Mikron “WORKNC อ่านไฟล์ VISI ดั้งเดิมได้อย่างง่ายดาย ดังนั้นจึงเปลี่ยนจาก CAD เป็น CAM ได้อย่างราบรื่น เมื่อเราบันทึกไฟล์งาน VISI เราก็เปิดมันใน WORKNC”

นอกเหนือจากการทำงานร่วมกับอุตสาหกรรมการแพทย์แล้ว Fenton Precision Engineering ยังจัดหาผลิตภัณฑ์สำหรับธุรกิจการค้าอื่น ๆ อีกมากมาย รวมถึงภาคอาคาร, ชิ้นส่วนเครื่องยนต์ภายใน, ผลิตภัณฑ์ด้านการดูแลสุขภาพและยานยนต์ภายใน ตลอดจนส่วนประกอบเครื่องสำอางสำหรับสินค้าสีขาว, บรรจุภัณฑ์ และลูกค้ารายย่อยที่หลากหลาย

ห้องเครื่องมือและโรงงานฉีดขึ้นรูปหลักของพวกเขาอยู่ใน Northamptonshire โดยมีโรงงานฉีดขึ้นรูปเพิ่มเติมใน Leicestershire ซึ่ง RBR LegflowTM ถูกพิมพ์ด้วยแผ่นคู่ พวกเขามีเครื่องจักรขึ้นรูปทั้งหมด 33 เครื่องทั่วทั้งไซต์งาน โดยลงทุนมหาศาลในเครื่องฉีด Yizumi ร่วมกับ Negri Bossi, Arburg, Borche และ Demag ซึ่งมีน้ำหนักตั้งแต่ 25 ตันถึง 500 ตัน