LINE UP รายการผลิตภัณฑ์

VISI 3 Axis

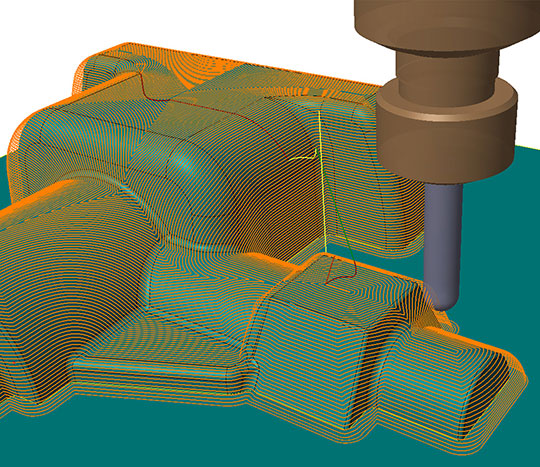

VISI Machining 3D สร้างเส้นทางเครื่องมืออัจฉริยะบนชิ้นส่วน 3D ที่ซับซ้อนที่สุด เทคนิคการกัดความเร็วสูงโดยเฉพาะและอัลกอริธึมการปรับให้เรียบในตัวสร้างโค้ด NC ที่มีประสิทธิภาพสูง เส้นทางเครื่องมืออัจฉริยะจะลดรอบเวลาในเครื่องจักรของคุณ, ปรับปรุงประสิทธิภาพการผลิต และผลิตส่วนประกอบคุณภาพสูงอย่างต่อเนื่อง

PRODUCT FEATURES คุณลักษณะของผลิตภัณฑ์

VISI 3 Axis Toolpath

|

|

VISI สามารถทำงานโดยตรงกับไฟล์ Parasolid, IGES, CATIA, Creo, UG-NX, STEP, Solid Works, Solid Edge, Inventor, ACIS, DXF, DWG, JT Open, STL และ VDA VISI สามารถทำงานโดยตรงกับข้อมูล wireframe, solid, surface และ mesh หรือทั้งสองอย่างรวมกัน

แค็ตตาล็อกของเครื่องมือ, ตัวจับยึด, ส่วนต่อขยาย, อะแดปเตอร์, ความเร็วในการจัดเก็บ, อัตราป้อน, ความลึกของการตัดที่เหมาะสม, ค่าสเต็ปโอเวอร์ และออฟเซ็ตเครื่องมือ ตลอดจนความยาวของเครื่องมือและเกจสามารถเลือกได้จากไลบรารีที่ผู้ใช้กำหนดได้ เมื่อครบอายุการใช้งานเครื่องมือที่กำหนด ระบบจะเรียกใช้เครื่องมือสำรองโดยอัตโนมัติ ซึ่งช่วยลดความเสี่ยงที่จะเกิดความเสียหายต่อชิ้นส่วนที่กำลังตัดเฉือนจากเครื่องมือที่สึกหรอหรือแตกหัก

ในกรณีที่แบบจำลองไม่มีร่าง คุณสามารถใช้เครื่องมือเรียวเพื่อกลึงร่างลงบนแบบจำลองได้โดยตรง การใช้เครื่องมือแบบตรงจะต้องมีการดัดแปลงแบบจำลองเพื่อเพิ่มมุมร่างที่ถูกต้องก่อนจึงจะสามารถเริ่มการตัดเฉือนได้ การเพิ่มแบบร่างให้กับเรขาคณิตที่นำเข้ามักเป็นงานที่ยากและใช้เวลานาน

การตรวจสอบเครื่องมือและตัวจับยึดกับรุ่นจะช่วยเตือนถึงการชนกันที่อาจเกิดขึ้น พร้อมด้วยข้อมูลที่เกี่ยวข้องกับความยาวของเครื่องมือที่จำเป็นต่อการทำงานให้เสร็จสมบูรณ์ ด้วยการจำกัดขอบเขต Z cutting สำหรับเครื่องมือ จึงเป็นไปได้ที่จะใช้เครื่องมือหลายอย่างในการตัดเฉือนช่อง โดยใช้ประโยชน์จากความแข็งแกร่งของเครื่องมือที่สั้นกว่าเพื่อขจัดวัสดุส่วนใหญ่

โครงสร้างแบบต้นไม้ที่เรียบง่ายทำให้ง่ายต่อการนำทางไปรอบ ๆ กระบวนการตัดเฉือน, พารามิเตอร์การตัดเฉือนสำหรับระยะตัดลึก, step over, มุมลาด ฯลฯ จะถูกป้อนโดยใช้อินเทอร์เฟซแบบกราฟิกระดับสูง ค่าที่ใช้บ่อยที่สุดสามารถจัดเก็บไว้เป็นการตั้งค่าเริ่มต้นได้ ช่วยให้ผู้ปฏิบัติงานใช้วิธีการตัดเฉือนตามมาตรฐานบริษัทที่สอดคล้องกันได้

การผสมผสานระหว่าง Z roughing คงที่, roughing แบบปรับได้, การกัดคว้านแกน และการกัดหยาบส่วนที่เหลือ ผสมผสานกับวิธีการขึ้นลงแบบอัจฉริยะ, การขึ้นลานและระนาบ ทำให้ผู้ปฏิบัติงานมีอิสระในการสร้าง NC Code ที่มีประสิทธิภาพเพื่อให้เหมาะกับส่วนประกอบใด ๆ เมื่อรวมกับรัศมีมุมที่ราบรื่นและการเปลี่ยนผ่านระหว่างรอบที่ราบรื่น เครื่องมือจะรักษาอัตราการป้อนสูงสุดบนเครื่องมือกล และป้องกันไม่ให้หัวกัดค้างอยู่ที่มุม สำหรับการ roughing ครั้งต่อไป

Adaptive clearance toolpaths ช่วยให้เครื่องมือทำการ roughing ชิ้นส่วนในลักษณะเฉพาะโดยการ roughing จากล่างขึ้นบน การสึกหรอของเครื่องมือจะกระจายเท่า ๆ กันทั่วพื้นผิวการตัด และจุดศูนย์กลางแรงอยู่ครึ่งทางด้านบนของเครื่องมือ ลดการโก่งตัวและโอกาสที่จะเกิดการสั่นสะเทือน การใช้ adaptive roughing วงจรจะปรับ toolpath โดยอัตโนมัติเพื่อการตัดเฉือนที่มีประสิทธิภาพและปลอดภัย

ISO-Machining ขึ้นอยู่กับพื้นผิวเดียวหรือหลายพื้นผิว และเครื่องจักรพื้นผิวโดยตรงแทนที่จะสร้างตาข่ายรูปสามเหลี่ยม กลยุทธ์นี้เหมาะอย่างยิ่งสำหรับการตัดเฉือนกลุ่มพื้นผิวที่ประกอบเป็นรัศมีเป็นจุดสัมผัสของการตัดเฉือนเครื่องมือจนถึงขอบเต็มของรูปทรง กลยุทธ์ที่ยืดหยุ่นนี้ยังมีประโยชน์อย่างมากในการเลือกพื้นที่ขนาดเล็กโดยไม่ต้องตัดเฉือนส่วนประกอบทั้งหมด

สำหรับพื้นที่ของชิ้นส่วนที่เรียบ VISI จะตรวจจับพื้นที่เหล่านี้โดยอัตโนมัติและตัดเฉือนโดยใช้ Flat Bottom Tool เวลาการตัดเฉือนสำหรับพื้นที่เหล่านี้จะลดลงอย่างมาก และผิวสำเร็จจะได้รับการปรับปรุงอย่างมากโดยใช้ Flat Tool

3D Stepover Toolpath ช่วยให้ได้พื้นผิวที่สม่ำเสมอโดยไม่คำนึงถึงรูปร่างของส่วนประกอบ ด้วยการปรับเปลี่ยน toolpath บนพื้นผิวของส่วนประกอบ toolpath หนึ่งจะทำให้งานทั้งหมดเสร็จสิ้น โดยคงเครื่องมือไว้บนพื้นผิว ลดการเคลื่อนตัวของการถอยกลับ และกำจัด cutter paths ที่ซ้ำกัน เนื่องจาก toolpath step over ได้รับการปรับให้เข้ากับรูปร่างของชิ้นส่วนได้อย่างราบรื่น การโหลดแรงกระแทกของเครื่องมือจะลดลง ทำให้ machine tool สามารถทำงานได้ที่ feed rate ที่เหมาะสมที่สุด

Toolpath ทั้งสองสร้างกลยุทธ์การเก็บผิวละเอียดที่สมบูรณ์แบบสำหรับชิ้นงานทรงกลม เนื่องจากจะขึ้นอยู่กับขีดจำกัดวงกลมด้านในและด้านนอก Spiral Toolpath มีจุดเริ่มต้นและจุดสิ้นสุดเพียงจุดเดียว รับประกันว่าเครื่องมือจะยังคงอยู่ในส่วนประกอบ ช่วยลดการเคลื่อนที่ที่ซ้ำซ้อนหรือการเปลี่ยนแปลงทิศทางที่แหลมคม

Toolpath ทิศทางเดียวและซิกแซกสามารถตั้งค่าได้ทุกมุม สามารถกำหนดขีดจำกัดของมุมสำหรับพื้นที่สูงชันและตื้นได้ โดยไม่จำเป็นต้องใช้ขอบเขตทางเรขาคณิตที่ซับซ้อน การกลึงตัดขวางที่ปรับให้เหมาะสมสามารถนำไปใช้กับพื้นที่สูงชันภายใน toolpath เดียว ซึ่งจะสร้าง toolpath เพิ่มเติมโดยอัตโนมัติที่ 90 องศาจาก toolpath เดิม โดยตัดเฉือนพื้นที่เฉพาะที่จำเป็นเพื่อสร้างผิวสำเร็จที่สม่ำเสมอทั่วทั้งส่วนประกอบ

สำหรับส่วนประกอบที่มีผนังสูงชัน การตัดเป็น Z slices จะทำให้ได้ผิวสำเร็จที่ดี VISI ให้ตัวเลือกมากมายภายในกลยุทธ์ Z คงที่เพื่อสร้างประสิทธิภาพที่ดีที่สุดจากเส้น toolpath นี้ เมื่อมุมของผนังเปลี่ยนไป VISI จะสามารถปรับความสูงของชิ้นแต่ละระดับสำหรับพื้นที่ตื้นได้โดยอัตโนมัติ เรขาคณิตของโครงลวดสามารถใช้เพื่อควบคุมความสูงของชิ้นและข้อจำกัดของมุมสามารถใช้เพื่อกำจัดการผ่านในพื้นที่ตื้นได้

ผู้ปฏิบัติงานสามารถควบคุมพื้นที่การตัดได้โดยการตัดเฉือนระหว่างเส้นโค้งขับเคลื่อนสองเส้นในแบบจำลอง การตัดเฉือนแบบขนานจะแปรเปลี่ยนระหว่างเรขาคณิตของเส้นโค้งโดยใช้รูปทรงโค้งเป็นแนวทางของ toolpath การตัดเฉือนในแนวตั้งฉากจะทำงานตามปกติกับเส้นโค้งนำ ทำให้สามารถเลือกทิศทางการตัดได้ การตัดเฉือนเส้นโค้ง 3D บังคับให้เครื่องตัดวิ่งไปตามเส้นโค้ง 3D ในพื้นที่เปิด (โดยไม่มีรูปทรงของแบบจำลอง) ทำให้กลยุทธ์นี้เหมาะอย่างยิ่งสำหรับเส้นขีดและการแกะสลักบนพื้นผิวของแบบจำลอง

คุณสมบัติเล็ก ๆ ในแบบจำลองมักจะต้องใช้เวลาพักในการตัดเฉือนด้วยเครื่องมือขนาดเล็กกว่าเพื่อจบรายละเอียดให้สมบูรณ์ คำสั่งการตัดเฉือนที่เหลือจะตรวจจับพื้นที่ที่เหลือจากเครื่องมือก่อนหน้านี้ได้อย่างน่าเชื่อถือ เพื่อให้สามารถตัดเฉือนใหม่ได้ สำหรับรายละเอียดที่ละเอียดมาก กระบวนการนี้สามารถทำซ้ำได้หลายครั้งตามต้องการ เพื่อให้สามารถตัดเฉือนโดยใช้หัวกัดขนาดเล็กมากได้สำเร็จ

อัลกอริธึมใหม่ให้เวลาการคำนวณที่รวดเร็วมากแม้ในส่วนที่ซับซ้อนที่สุด เครื่องมือกลความเร็วสูงต้องใช้ข้อมูลจำนวนมากเพื่อให้ทำงานได้อย่างมีประสิทธิภาพ ด้วยการรักษาเวลาในการคำนวณให้สั้นที่สุดเท่าที่จะเป็นไปได้ การหยุดเครื่องจักรที่ไม่ได้กำหนดไว้จะถูกเก็บไว้ให้น้อยที่สุด เพื่อเพิ่มการปรับใช้ซอฟต์แวร์ให้เกิดประโยชน์สูงสุด VISI ใช้เทคโนโลยีมัลติเธรดเพื่อให้สามารถคำนวณการทำงานหลายอย่างพร้อมกันได้ และการประมวลผลเป็นชุดเพื่อให้งานเข้าคิวสำหรับการคำนวณแบบอัตโนมัติ

เมื่อคำนวณ Toolpath แล้ว จะสามารถตัดส่วนของเส้นทางเครื่องมือได้อย่างง่ายดาย และแก้ไขการเคลื่อนไหวที่รวดเร็วเพื่อเพิ่มประสิทธิภาพวิธีการตัดให้เหมาะสมกับส่วนประกอบแต่ละชิ้น ลำดับการดำเนินการสามารถเปลี่ยนแปลงได้ง่ายเช่นกัน แนวคิดการลากและวางอย่างง่ายสามารถใช้เพื่อแก้ไขลำดับการดำเนินการได้ การแก้ไข Toolpath ช่วยให้ผู้ปฏิบัติงานมีอิสระในการไปถึงวิธีการตัดเฉือนที่ต้องการและลำดับการทำงานที่ต้องการได้อย่างรวดเร็ว

VISI สร้างแต่ละ toolpath ด้วยการกระจายพิกัดที่สม่ำเสมอ ด้วยการส่งโค้ด CNC ที่ราบรื่นและมีประสิทธิภาพไปยังการควบคุมเครื่องมือกล จะลดการเร่งความเร็วและการลดความเร็วที่ไม่จำเป็นบนเครื่องจักร ทำให้เครื่องจักรสามารถทำงานได้ใกล้เคียงกับอัตราการป้อนที่ตั้งโปรแกรมไว้มากที่สุด

เพื่อเร่งความเร็วในการเขียนโปรแกรม, เทมเพลตที่มีเครื่องมือ, การทำงาน, อัตราป้อน, ความเร็ว, ความลึกของการตัด ฯลฯ ทั้งหมดสามารถจัดเก็บไว้เพื่อนำมาใช้ซ้ำกับชิ้นส่วนที่คล้ายกันหรือในตระกูลเดียวกันได้ การใช้สิ่งเหล่านี้กับชิ้นส่วนใหม่จะสร้างชุดเครื่องมือใหม่โดยอัตโนมัติโดยใช้การตั้งค่าเดียวกัน ซึ่งช่วยลดเวลาในการตั้งโปรแกรมได้อย่างมาก และใช้ฟีด, ความเร็ว, วิธีการ และเครื่องมือมาตรฐานของบริษัทที่ได้รับการพิสูจน์แล้วในงานก่อนหน้านี้

Toolpath จำนวนมากภายใน VISI ได้รับการปรับให้เหมาะกับการตัดเฉือนความเร็วสูงและการตัดโลหะแข็ง, มุมที่เรียบ, การหยุดที่ราบรื่น และข้อต่อส่วนโค้งถูกนำมาใช้เพื่อลดการเปลี่ยนแปลงทิศทางอย่างกะทันหัน ไม่ต้องถอดถอนเครื่องมือ โดยรักษาภาระเครื่องมือให้คงที่และโค้ด NC ที่ได้รับการปรับปรุง ทำให้ง่ายต่อการตั้งโปรแกรมเครื่องมือกลความเร็วสูงด้วย VISI ได้สำเร็จ

การใช้งานด้านการผลิตเครื่องมือมักประกอบด้วยส่วนประกอบที่ต้องใช้เครื่องจักร 2D เนื่องจากลักษณะบูรณาการของ VISI การผลิตเพลตแต่ละเพลตจึงเสร็จสิ้นได้โดยใช้การจดจำคุณลักษณะ คุณสมบัติรูเจาะและรูรับแสงจะถูกเลือกโดยอัตโนมัติด้วยรอบการเจาะที่ถูกต้องและการกัด 2D ที่ใช้เพื่อสร้างโค้ด CNC ที่ใช้งานได้จริงสำหรับเพลตที่ซับซ้อนที่สุด

Toolpath 3D ทั้งหมดได้รับการตรวจสอบโดยเซาะร่องกับพื้นผิวข้างเคียง เพื่อลดโอกาสที่เครื่องมือจะชนกัน นอกจากนี้ รัศมีการปรับให้เรียบขนาดเล็กจะถูกเพิ่มไปที่มุมภายในโดยอัตโนมัติ การเคลื่อนไหวเหล่านี้จะหยุดเครื่องมือไม่ให้ติดอยู่ที่มุมภายใน ซึ่งอาจทำให้เครื่องมือดึงเข้าสู่งานทำให้เกิดร่องที่ไม่คาดคิด ซึ่งจะตรวจไม่พบโดยการตรวจสอบเส้นทางเครื่องมือ

การตรวจสอบ Toolpath สามารถนำไปใช้ได้โดยใช้ขนาดและขีดจำกัดของเครื่องจักรจริงด้วยการจำลองจลนศาสตร์ สามารถตรวจสอบเครื่องมือตัด, ที่จับ, จิ๊ก และฟิกซ์เจอร์ได้ทั้งหมดเมื่อใช้งานจอแสดงผล Kinematic การเซาะใด ๆ บน toolpath เทียบกับสต็อก, เครื่องมือ หรือส่วนอื่น ๆ ของเครื่องมือกลจะถูกเน้นด้วยกราฟิก มีรายการเครื่องจักร 3, 4 และ 5 แกนที่ผ่านการทดสอบอย่างครอบคลุม วิศวกรของ Hexagon พร้อมให้ความช่วยเหลือในการสร้างเครื่องจักรตามสั่ง

มีคลังโพสต์โปรเซสเซอร์มากมายเพื่อให้เหมาะกับเครื่องมือกลส่วนใหญ่ นอกจากนี้ โพสต์โปรเซสเซอร์ทั้งหมดยังสามารถกำหนดค่าได้อย่างเต็มที่เพื่อให้เหมาะกับความต้องการของแต่ละบุคคล Canned Cycles สำหรับการเจาะและการคว้าน รูทีนย่อยและการชดเชยเครื่องตัดสามารถส่งออกพร้อมกับโค้ด CNC 3 แกน 3+2 และโค้ด CNC 5 แกนเต็มรูปแบบสำหรับใช้งานในโรงงาน เอกสารการตั้งค่าจะถูกสร้างขึ้นโดยอัตโนมัติพร้อมข้อมูลเกี่ยวกับตำแหน่ง Datum, tooling, cycle times, cutting envelope ฯลฯ และส่งออกเป็นรูปแบบ HTML หรือ XLS

NC Code สามารถใช้การปรับให้เหมาะสมแบบรวมศูนย์เพื่อชะลออัตราป้อนเมื่อเข้าสู่พื้นที่ที่มีสต็อกจำนวนมาก ทั้งหมดนี้ช่วยให้เครื่องมือกลทำงานได้เร็วขึ้นและราบรื่นขึ้น ตัวเลือกนี้จะเปรียบเทียบปริมาณวัสดุที่ดึงออกกับแรงทางกลจริงที่ใช้กับเครื่องมืออย่างต่อเนื่อง ผลลัพธ์ของเครื่องมือเปรียบเทียบปริมาตรที่ซับซ้อนนี้ช่วยให้ toolpath ดีขึ้น ช่วยยืดอายุการตัดของเครื่องมือในขณะที่ใช้เครื่องจักรอย่างปลอดภัยที่ส่วนบนสุดของกฎเกณฑ์ด้านประสิทธิภาพ

ESTIMATE ขอใบเสนอราคา

สอบถามราคาสินค้า คลิกที่นี่

โปรดรอสักครู่จนกว่าแบบฟอร์มจะแสดงขึ้น

ขออภัย หากแบบฟอร์มไม่ขึ้นหลังจากรอสักครู่กรุณาติดต่อเราที่นี่

-

DOWNLOAD ดาวน์โหลด

คลิกที่นี่เพื่อดาวน์โหลดเวอร์ชันทดลองและแคตตาล็อกของผลิตภัณฑ์นี้

ไปที่หน้าดาวน์โหลด -

FAQ คำถามที่พบบ่อย

คลิกที่นี่เพื่อหาข้อมูลเพิ่มเติมเกี่ยวกับ VISI

คำถามที่พบบ่อย คำถามที่พบบ่อย