CASESTUDY กรณีศึกษา

วิศวกรรมย้อนกลับArtec EvaArtec LeoArtec Studio

BD Engineering แปลง Toyota Supra ทั้งหมดเป็นดิจิทัลด้วย Artec Leo สำหรับ drifting mods แบบกำหนดเอง

2024.05.20 อัปเดต

◎ ความท้าทาย:

แยกชิ้นส่วนรถสปอร์ต Toyota Supra ออกทั้งหมดและแปลงชิ้นส่วนที่เป็นส่วนประกอบให้เป็นดิจิทัลเพื่อสร้างโมเดล 3D ที่สามารถปรับแต่งและเปลี่ยนเป็นการปรับเปลี่ยนหลังการขายได้

◎ วิธีแก้ปัญหา:

Artec Leo, Artec Eva, Artec Studio

◎ ผลลัพธ์:

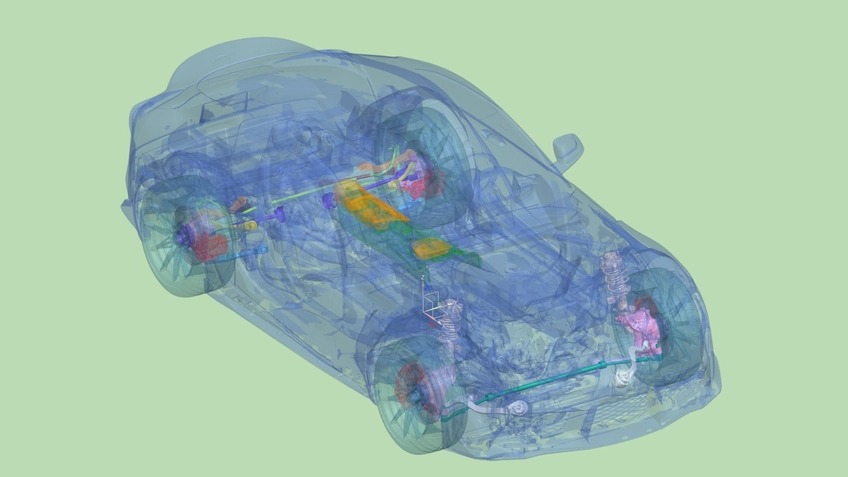

โมเดล Supra มีรายละเอียดมากจนถูกกำหนดให้ใช้เป็นสภาพแวดล้อมการจำลองแบบไดนามิกสำหรับการทดสอบรูปทรงของระบบกันสะเทือนแบบใหม่ รวมถึงเบรกมือแบบดิฟเฟอเรนเชียลและไฮดรอลิกที่ออกแบบใหม่สำหรับการใช้งานดริฟท์

◎ ทำไมต้อง Artec 3D ?:

การวัดแต่ละชิ้นส่วนด้วยตนเองจะทำให้การทำวิศวกรรมย้อนกลับของ Supra เป็นงานที่ใช้เวลานานในทางปฏิบัติ ด้วย Artec Leo ไร้สายที่รวดเร็วอย่างไม่น่าเชื่อ BD Engineering จึงสามารถแปลงรถเป็นดิจิทัลได้อย่างง่ายดายในเวลาเพียงไม่กี่ชั่วโมง และใช้ข้อมูลผลลัพธ์เพื่อพัฒนาพื้นฐานสำหรับการออกแบบชิ้นส่วนดริฟท์ที่ไม่เคยมีมาก่อนใน Artec Studio

Toyota Supra ที่ทำวิศวกรรมย้อนกลับของ BD Engineering และการปรับเปลี่ยนตามแผน ขอบคุณภาพจาก BD Engineering

เคยฝันที่จะรวบรวมรถที่สมบูรณ์แบบของคุณบ้างไหม? ตามที่อุตสาหกรรมชิ้นส่วนหลังการขายยานยนต์ในสหรัฐฯ มีมูลค่าเพิ่มขึ้นถึง 16,000 ล้านดอลลาร์สหรัฐฯ แสดงให้เห็นมากมาย แต่ในความเป็นจริงแล้ว ความสำเร็จนี้ทำได้ง่ายเพียงใด

ความท้าทายหลักอย่างหนึ่งในการปรับแต่งคือการรับรองว่าการปรับเปลี่ยนจะเข้ากันได้อย่างลงตัวกับแชสซีหรือตัวถังที่มีอยู่ของรถยนต์ เนื่องจาก OEM ส่วนใหญ่ไม่กระตือรือร้นที่จะแบ่งปันข้อมูลการออกแบบอันมีค่ากับนักพัฒนาชิ้นส่วนหลังการขาย สิ่งนี้จึงสร้างปัญหาสำคัญ: พวกเขาจะรู้ได้อย่างไรว่ามีอะไรซ่อนอยู่ใต้ฝากระโปรงเมื่อทำการดัดแปลงยานพาหนะ

โชคดีสำหรับวิศวกร (และผู้ที่ชื่นชอบรถยนต์) เทคโนโลยีวิศวกรรมย้อนกลับกำลังก้าวหน้าอย่างรวดเร็ว และตอนนี้ทำให้ชิ้นส่วนต่าง ๆ ถูกแปลงเป็นดิจิทัลได้ภายในไม่กี่วินาที บริษัทหลังการขายบางแห่งยึดติดกับปืนล้อโดยใช้การแกะสลักหรือการหล่อเพื่อการปรับแต่ง แต่ไม่ใช่ BD Engineering ยังคงผลักดันขอบเขตในยานยนต์และอื่น ๆ ด้วยความช่วยเหลือของการสแกน Artec 3D

‘Closing the loop’ ที่ BD Engineering

เมื่อแปดปีที่แล้ว Adam Bao วิศวกรได้เริ่มต้นสร้างสรรค์การดัดแปลงรถยนต์ที่วิทยาลัยในพื้นที่ของเขา อย่างไรก็ตาม สิ่งที่เริ่มต้นจากโปรเจ็กต์ความหลงใหลได้ลุกลามอย่างรวดเร็วจนกลายเป็น Illumaesthetic ซึ่งเป็นธุรกิจที่เจริญรุ่งเรืองซึ่งมีการปรับแต่งรถยนต์ซึ่งจัดแสดงในงานแสดงยานยนต์ชั้นนำ เช่น SEMA และ Tokyo Auto Salon

ในทางกลับกัน เรื่องราวความสำเร็จเหล่านี้ได้นำไปสู่ความต้องการจากลูกค้าในภาคอุตสาหกรรม, การแพทย์ และการป้องกันประเทศ ส่งผลให้ Bao และผู้ร่วมก่อตั้ง Nikita Rushmanov ก่อตั้งบริษัทอีกแห่งหนึ่ง: BD Engineering ด้วยการสแกน 3D และเครื่องจักรการผลิตขั้นสูง บริษัทช่วยเหลือลูกค้าในทุกสิ่งตั้งแต่การสร้างต้นแบบและการตรวจสอบอย่างรวดเร็วไปจนถึงการผลิตตามความต้องการ

การแปลงชิ้นส่วนระบบกันสะเทือนเป็นดิจิทัลด้วยจอแสดงผลในตัวของ Artec Leo ขอบคุณภาพจาก BD Engineering

แต่ทำไม BD Engineering ถึงใช้การสแกน 3D ตั้งแต่แรก? ในช่วงแรก ๆ Bao เล่นกับโฟโตแกรมเมทรีของสมาร์ทโฟน แปลงวัตถุเป็นดิจิทัล และเปลี่ยนให้เป็นไฟล์การออกแบบที่พร้อมสำหรับการปรับแต่ง เมื่อตระหนักว่าเทคโนโลยีนี้ไม่เร็วหรือแม่นยำเพียงพอ เขาจึงค้นหาแนวทางใหม่โดยใช้เครื่องสแกน 3D ที่รวดเร็วและมีความแม่นยำ 0.1 มม.: Artec Eva

เมื่อความต้องการหลังการขายเพิ่มมากขึ้น BD Engineering จึงติดต่อไปยัง Indicate Technologies ในเวลาต่อมา พันธมิตรที่ได้รับการรับรอง Artec Gold แนะนำให้บริษัทอัปเกรดเป็น Artec Leo ซึ่งเป็นอุปกรณ์ไร้สายที่ขับเคลื่อนด้วย AI ซึ่งช่วยให้ไซต์ดั้งเดิมทั้งสองแห่งเติบโตไปพร้อมกัน แม้ว่าสถานที่ดังกล่าวจะอยู่ห่างกันหลายร้อยกิโลเมตรใน Newark และ Los Angeles ตามลำดับ

ในเวลาต่อมา Rushmanov ได้ย้ายไปทางตอนเหนือ แต่ทั้งคู่พบว่าในตอนแรกพวกเขาสามารถแบ่งปัน Leo ไปมาทั่วแคลิฟอร์เนียได้ โดยมีลักษณะแบบ all-in-one พร้อมด้วยจอแสดงผลในตัว ทำให้ง่ายต่อการทำงานบนท้องถนนมากขึ้นกว่าเดิม นับตั้งแต่นั้นเป็นต้นมา บริษัทคู่หูผู้กล้าได้กล้าเสียนี้ไม่เพียงแต่บูรณาการการสแกน 3D เข้ากับขั้นตอนการทำงานที่กว้างขึ้นเท่านั้น แต่ยังคิดหาวิธีที่ไม่เหมือนใครในการดำเนินการดังกล่าวด้วย

“ในอุตสาหกรรมยานยนต์ ฉันเห็นคนจำนวนมากสแกนเพียงครึ่งคันเท่านั้น” Bao อธิบาย “นั่นไม่ใช่ความคิดที่ดีนัก เมื่อคุณสแกนตามเข็มนาฬิกา คุณจะสังเกตเห็นว่าจุดเริ่มต้นและจุดสิ้นสุดสามารถคลาดเคลื่อนได้ 6-12 นิ้ว เว้นแต่คุณจะมีวงกลมเต็มวง ก็จะมีการเผยแพร่ข้อผิดพลาดมากมาย เราพูดว่า ‘มาสแกนรถทั้งคันกันเถอะ’ ฉันเรียกมันว่าการปิดลูป”

“สำหรับ Artec Leo ความแตกต่างในเรื่องเวลาที่ใช้ในการสแกนส่วนหน้าเทียบกับทั้งรถนั้นไม่มีนัยสำคัญมาก จนเราแค่คิดว่า ‘ทำไมไม่สแกนทั้งคันล่ะ'”

Nikita Rushmanov ผู้ร่วมก่อตั้ง BD Engineering สร้างสรรค์ Supra แบบดิจิทัลร่วมกับ Artec Leo ขอบคุณภาพจาก BD Engineering

ล่องลอยไปสู่แนวดิ่งใหม่

ไม่พอใจกับงานของพวกเขาที่ Illumaesthetic การปรับแต่งมาตรวัดและไฟท้ายสำหรับบริษัท General Motors และ BMW – จนถึงจุดหนึ่งแม้กระทั่งการเสริมกันชนอันเป็นเอกลักษณ์ของ Subaru – ทั้งคู่ได้ตั้งเป้าหมายที่สูงกว่า: วิศวกรรมย้อนกลับแบบเต็มคัน

ในการสแกนภายนอกรถทั้งคันในช่วงแรก Bao พบว่าเขาสามารถใช้ Artec Eva เพื่อแปลง Honda S2000 ทั้งคันให้เป็นดิจิทัลได้ แม้ว่าโปรเจ็กต์นี้จะใช้เวลาเพียงสองชั่วโมง แต่เขาบอกว่าการติดเทปบนรถให้น้อยที่สุดทำให้เขาช้าลง และด้วยความเร็ว 35 ล้าน pt/s Leo เขาสามารถทำได้เร็วกว่ามาก

“เห็นได้ชัดว่า ฉันได้รับแรงบันดาลใจที่จะติดเครื่องหมายบน S2000 ให้น้อยที่สุดเท่าที่จะทำได้” Bao กล่าว “ดังนั้นฉันจึงเริ่มต้นด้วยสิ่งที่ฉันคิดว่าต้องการ จากนั้นก็ตระหนักว่าฉันต้องการมากกว่านี้ และฉันก็กลับไปกลับมาอย่างต่อเนื่อง Leo เป็นคนรวดเร็วมาก คุณสามารถใช้เวลา 15 นาทีในการเตรียมไฟหน้า, กระจก, หน้าต่าง, ขอบพลาสติกสีดำ และสแกนอีก 15 นาที”

ในฐานะส่วนหนึ่งของโครงการแปลงข้อมูลเป็นดิจิทัลล่าสุดของ BD Engineering ตอนนี้ Rushmanov ได้ทำวิศวกรรมย้อนกลับกับรถทำงานของเขาอย่างเต็มรูปแบบ นั่นคือ GR Toyota Supra ปี 2023 ด้วยการถอดรถออกและสแกนระบบกันสะเทือนแต่ละชิ้น รวมถึงเฟรมย่อยของรถ เขาจึงสามารถสร้างการดัดแปลงที่ครอบคลุมได้ ด้วยเบรกมือไฮดรอลิกที่ออกแบบมาเพื่อดริฟท์

Rushmanov ใช้ Artec Leo เพื่อสแกนเบรกมือของ Toyota Supra แบบ 3D ขอบคุณภาพจาก BD Engineering

ในขณะที่ Leo ที่รวดเร็วและคล่องแคล่วทำให้มั่นใจได้ว่าสิ่งนี้จะรวดเร็วและง่ายดาย Rushmanov กล่าวว่าชุดเครื่องมือแก้ไขของ Artec Studio ได้รับการพิสูจน์แล้วว่ามีประโยชน์เท่าเทียมกันในการปรับแนวตาข่ายให้มีประสิทธิภาพ เอาชนะข้อจำกัดในการออกแบบ และลบรูปหลายเหลี่ยมเพื่อลดขนาดไฟล์ส่งออก

“Artec Studio ไปได้ไกลมาก ฉันสนุกกับการใช้มันจริง ๆ” Rushmanov กล่าวเสริม “แนวทางของ Artec Studio ในการทำวิศวกรรมย้อนกลับนั้นค่อนข้างเป็นนวัตกรรม เนื่องจากวิธีที่ช่วยให้คุณแก้ไขข้อจำกัดในการออกแบบทั้งหมดได้ในคราวเดียว จากนั้นจึงทำการปรับเปลี่ยนใหม่ มันช่วยประหยัดเวลาได้มาก”

“เราได้ทำวิศวกรรมย้อนกลับทั้งคัน โดยมีเป้าหมายเพื่อสร้างสภาพแวดล้อมจำลองแบบไดนามิกที่ช่วยปรับต้นทุนของชิ้นส่วนช่วงล่างใหม่ให้เหมาะสมเชิงตัวเลข”

การสร้างการตั้งค่า “สแกนถึงโรงงาน”

ท่ามกลางความต้องการที่เพิ่มขึ้นสำหรับชิ้นส่วนที่พิมพ์แบบดิจิทัล 3D BD Engineering ได้เริ่มทำงานร่วมกับลูกค้านอกฐานยานยนต์แบบดั้งเดิมของ Illumaesthetic มากขึ้น ตามที่ Bao กล่าว บริษัทบรรลุเป้าหมายนี้ด้วยการก้าวไปไกลกว่าการนำเสนอการพิมพ์ 3D ในฐานะ “บริการตัวกลาง”

ตามเนื้อผ้า เขากล่าวว่า OEM จะสั่งซื้อแบบจำลองที่พิมพ์แบบ 3D เพื่อ “ทำการตลาดยานพาหนะ ไม่ใช่ผ่านการเรนเดอร์ แต่เป็นภาพถ่ายชิ้นส่วนจริง” เพื่อโปรโมตก่อนการเปิดตัว ในขณะที่ Illumaesthetic ยังคงได้รับลูกค้าเหล่านี้ BD Engineering ก็เริ่มใช้เทคโนโลยีที่อื่น ในกรณีหนึ่งเพื่อสร้างลำตัว ซึ่งได้กลายมาเป็นแม่พิมพ์สำหรับสร้างโดรนฝึกซ้อมเป้าหมายทางทหาร

Rushmanov นำเสนอทักษะการดริฟท์ของเขาในรถ BMW รุ่นคลาสสิก ขอบคุณภาพจาก BD Engineering

ในแง่ของการดัดแปลง Supra ในที่สุด Rushmanov ก็วางแผนที่จะผลิตและจำหน่ายให้กับนักดริฟท์ทั่วโลก ในระหว่างนี้ เขากล่าวว่าบริษัทของเขาตั้งใจที่จะสร้าง “การตั้งค่าการสแกนจนถึงโรงงาน” ซึ่งลูกค้าสามารถทิ้งสิ่งต่าง ๆ เพื่อการแปลงเป็นดิจิทัล และเตรียมชิ้นส่วนภาพหรือประสิทธิภาพให้พร้อมสำหรับการผลิตภายในหนึ่งเดือน

“เรามักจะประสบปัญหาในการสแกน 3D อยู่เสมอ เนื่องจากลูกค้าเห็นว่าสิ่งที่เราทำทำให้คนอื่น ๆ ตะลึง เราไม่เพียงแค่สแกนสิ่งที่จำเป็น แต่เรายกระดับสิ่งต่าง ๆ ขึ้นไปอีกระดับหนึ่ง”