CASESTUDY กรณีศึกษา

การออกแบบอุตสาหกรรมและการผลิตArtec LeoArtec RayArtec Studio

การออกแบบโซลูชันการขุดแบบกำหนดเองที่เกินความคาดหมายด้วย Artec Leo & Ray

2024.09.12 อัปเดต

◎ ความท้าทาย:

การพัฒนาโซลูชันการขุดที่เข้ากันได้กับโครงสร้างพื้นฐานที่มีอยู่ได้อย่างลงตัวโดยไม่ต้องไปเยี่ยมชมสถานที่ห่างไกลหลายครั้งและใช้เวลาหลายชั่วโมงในการวัดด้วยตนเอง

◎ วิธีแก้ปัญหา:

Artec Leo, Artec Ray, Artec Studio, Geomagic Design X, SOLIDWORKS

◎ ผลลัพธ์:

การพัฒนาเวิร์กโฟลว์ ‘การทดสอบการประกอบแบบเสมือนจริง’ ที่ช่วยให้แพลตฟอร์มอุตสาหกรรม, พื้น, ท่อ และโซลูชันการทำเหมืองแร่อื่น ๆ สามารถติดตั้งเข้ากับโครงสร้างพื้นฐานที่มีอยู่ก่อนการขนส่ง การเปลี่ยนมาใช้การสแกน 3D ช่วยลดระยะเวลาในการรวบรวมข้อมูลลงได้สองในสาม และลดข้อผิดพลาดในการออกแบบลงอย่างมากเนื่องจากข้อจำกัดในการประกอบ

◎ ทำไมต้อง Artec 3D ?:

Artec Leo เป็นซอฟต์แวร์ที่ใช้งานง่าย, คล่องตัว และไร้สาย จึงเหมาะอย่างยิ่งสำหรับการบันทึกข้อมูลที่แม่นยำจากลิฟต์หรือโครงนั่งร้าน ในทางกลับกัน Artec Ray เหมาะอย่างยิ่งสำหรับการวัดพื้นที่ขนาดใหญ่ เช่น เหมืองถ่านหิน ขณะที่ Artec Studio สามารถส่งออกข้อมูลไปยัง Design X/SOLIDWORKS ได้ด้วยการคลิกปุ่ม

Titan Engineered Solutions ให้บริการอุปกรณ์ต่าง ๆ เช่น แพลตฟอร์มความปลอดภัยในเหมืองในพื้นที่ห่างไกล รูปภาพโดย Titan Engineered Solutions

การทำเหมืองแร่ต้องอาศัยเครื่องจักรหนักและอุปกรณ์ที่ทนทานในการดำเนินการเช่นเดียวกับการผลิตอื่น ๆ แต่การทำให้โรงงานและสถานที่ขุดดินทำงานได้อย่างมีประสิทธิภาพสูงสุดนั้นไม่ใช่เรื่องง่ายอย่างที่พูด

เนื่องจากเหมืองมักตั้งอยู่ในพื้นที่ห่างไกล วิศวกรจึงมักต้องใช้เวลาหลายชั่วโมงในการเดินทางไปยังสถานที่ต่าง ๆ เพื่อทำการวัดด้วยมือ วิธีนี้มีความเสี่ยงอย่างมาก เนื่องจากการวัดด้วยมืออาจทำให้เกิดข้อผิดพลาดจากมนุษย์ รวบรวมข้อมูลไม่ครบถ้วน และต้องเดินทางหลายครั้งเพื่อยืนยันขนาด อย่างไรก็ตาม สำหรับหลาย ๆ คน วิธีนี้ถือเป็นแนวทางปฏิบัติที่ดีที่สุด

เหมืองหลายแห่งยังต้องพึ่งพาส่วนประกอบที่ล้าสมัยเพื่อให้การดำเนินงานดำเนินไปได้ในระดับที่เหมาะสม การเปลี่ยนอุปกรณ์ที่มีอยู่ก่อนที่จะเกิดความเสียหายอาจส่งผลให้เกิดการหยุดทำงานที่หยุดชะงักเพื่อให้สามารถถอดประกอบและวัดด้วยมือได้ ในทางกลับกัน การปล่อยให้ส่วนประกอบเสียหายก่อนที่จะเปลี่ยนใหม่จะเพิ่มระยะเวลาการหยุดทำงานอย่างมากและลดผลกำไรของเหมือง

เหมืองแร่ส่วนใหญ่มักมีเครื่องจักรที่ต้องซ่อมแซมโดยใช้ชิ้นส่วนที่ล้าสมัย รูปภาพโดย Titan Engineered Solutions

นี่คือจุดที่ Titan Engineered Solutions เป็นผู้นำในอุตสาหกรรม โดยปัจจุบันพวกเขาสามารถนำเสนอโซลูชันทางวิศวกรรมที่สร้างสรรค์ซึ่งทำงานเชิงรุก ตอบสนองได้ทันท่วงที ส่งผลให้เวลาหยุดทำงานลดลงและประสิทธิภาพที่สูงขึ้นสำหรับลูกค้า

ในอดีต Titan จะส่งทีมวิศวกรไปยังไซต์งานเพื่อตอบสนองต่อคำขอของลูกค้า แต่ตั้งแต่นั้นมา Titan ก็ได้ทำงานอย่างใกล้ชิดกับ Artec Ambassador Rapid Scan 3D เพื่อยกเครื่องเวิร์กโฟลว์ใหม่ Titan ไม่จำเป็นต้องวัดด้วยมืออีกต่อไป จึงสามารถส่งวิศวกรเพียงคนเดียวพร้อมกับ Artec Leo และ Artec Ray เพื่อจับภาพเรขาคณิตเกือบทุกแบบที่พบในหน้างานได้อย่างแม่นยำ

Brandon Koch ผู้จัดการทั่วไปของ Titan อธิบายว่า “แม้ว่าผลิตภัณฑ์จะยังไม่มีอยู่จริง เราก็สามารถใช้ขนาดที่ได้จากการสแกน 3D เพื่อปรับแต่งชิ้นส่วนให้พอดีและมีขนาดพอดีโดยแม่นยำเพียง 1 ใน 16 นิ้ว (1.6 มม.) ตัวอย่างเช่น เราผลิตท่อแบบพิเศษจำนวนมากที่ตรงตามมาตรฐาน ตอนนี้เราสามารถรับรองได้ว่าท่อจะพอดีโดยไม่ต้องวัดด้วยมือหลายครั้งซึ่งน่าเบื่อหน่าย”

Artec Ray ในสถานที่พร้อมสำหรับการบันทึกภาพสแกน 3D ทั่วทั้งโรงงาน รูปภาพโดย Titan Engineered Solutions

ฉันกำลังวัดขนาดเพื่อติดตั้งครั้งแรก

การเดินทางสู่การสแกน 3D ของ Titan เริ่มต้นด้วยหลักสูตรฝึกอบรมระยะเวลา 1 สัปดาห์ที่จัดโดย Rapid Scan 3D ในรัฐ North Carolina นับจากนั้นเป็นต้นมา พวกเขาได้เรียนรู้ที่จะควบคุม Leo แบบไร้สายที่คล่องตัว และพบว่ามันใช้งานง่ายในไซต์ขุดแร่ทั่วบริเวณตะวันตกเฉียงใต้ของสหรัฐอเมริกา โดยเฉพาะอย่างยิ่ง Koch ชื่นชมรูปแบบที่ผสานรวมของอุปกรณ์และฟังก์ชันคลิกเพื่อสแกน โดยกล่าวว่า “คุณไม่สามารถทำให้มันพังได้จริง ๆ”

“คุณแค่เปิดเครื่อง, เล็ง แล้วถ่ายได้เลย ใช้งานง่ายมาก” Koch กล่าวเสริม “คุณจะเห็นสิ่งที่กำลังสแกนบนหน้าจอ ดังนั้นคุณจึงมั่นใจได้ว่ามีข้อมูลที่ดี หลังจากนั้น คุณก็สามารถคิดได้เสมอว่า ‘ฉันสแกนบริเวณนี้หรือเปล่า’ หากข้อมูลนั้นสำคัญ ก็แค่สแกนใหม่อีกครั้ง”

เมื่อพิจารณาจากขนาดพื้นที่ติดตั้งอุปกรณ์ขุดส่วนใหญ่ Titan จึงตระหนักดีว่าจำเป็นต้องมีโซลูชันการรวบรวมข้อมูลระยะไกลด้วย เมื่อได้เห็น Ray ใช้งานจริงที่ไซต์ของลูกค้าในตอนแรก พวกเขาจึงลงทุนสร้างโซลูชันของตัวเอง และผลลัพธ์ก็น่าประทับใจ โดยสามารถวัดสิ่งอำนวยความสะดวกขนาดใหญ่ได้อย่างรวดเร็วและมีความแม่นยำสูง

Artec Ray บนขาตั้งกล้องที่ยืดออกได้ จับภาพท่อขนาดใหญ่เพื่อการวิเคราะห์ ภาพโดย Titan Engineered Solutions

เมื่อไม่นานนี้ การจับภาพพื้นโรงงานทองแดงของลูกค้าเพื่อการปรับปรุงใหม่ใช้เวลาเพียง 1 ชั่วโมงด้วย Ray ในขณะที่ก่อนหน้านี้จะใช้เวลา 3-6 ชั่วโมง ยิ่งไปกว่านั้น วิศวกรของ Titan อย่าง Johnathan Turner กล่าวว่าแนวทางนี้ช่วยให้พวกเขาสามารถดูรายละเอียดที่การวัดด้วยมือแบบคร่าว ๆ พลาดไปได้ และรับประกันการติดตั้งที่ราบรื่นในกรณีที่อาจเกิดปัญหาได้

“เราสามารถสร้างพื้นใหม่ทั้งหมดได้จากการสแกนนั้น” Turner กล่าว “การวัดด้วยมือจะช่วยให้คุณได้ขนาดคร่าว ๆ ว่า ‘ขนาดจะพอดี’ เมื่อเทียบกับการสแกน 3D ที่บอกว่า ‘ขนาดนี้จะพอดี’ ด้วยการสแกนนี้ เราจึงสามารถปูพื้นใหม่ได้อย่างสมบูรณ์แบบ”

การตรวจสอบค่าความคลาดเคลื่อนด้วย Design X

ความพยายามในการสแกน 3D ของ Titan ยังทำให้บริษัทได้ขยายไปสู่การวิศวกรรมย้อนกลับ, การปรับแต่งชิ้นส่วน และการรับรองว่าชิ้นส่วนเหล่านั้นจะตรงตามค่าความคลาดเคลื่อนผ่านการวิเคราะห์ความเบี่ยงเบน

หลังจากใช้ Leo หรือ Ray เพื่อจับภาพสแกนที่ต้องการแล้ว ทีมงานจะเริ่มประมวลผลภายใน Artec Studio เมื่อลบข้อมูลที่ไม่จำเป็นออกไปแล้ว การรวมชุดข้อมูลหลายชุดเข้าด้วยกันก็เป็นเรื่องง่าย และโมเดลที่ได้ก็พร้อมสำหรับการส่งออกไปยัง Geomagic Design X ทันที

ใน Design X คุณสามารถสร้าง “ขอบเขต” ของส่วนสำคัญได้ ตัวอย่างเช่น เมื่อออกแบบท่อแบบกำหนดเอง พวกเขาจะเน้นที่การทำให้แน่ใจว่าปลายท่อแต่ละท่อจะพอดีกับโครงข่ายที่มีอยู่ เพื่อให้บรรลุสิ่งนี้ พวกเขาจึงร่างรูปทรงเรขาคณิตเหล่านี้ แปลงเป็นชิ้นส่วน CAD ที่ใช้การสแกน และระบุข้อจำกัด (หรือข้อจำกัดที่ส่งผลต่อการออกแบบ)

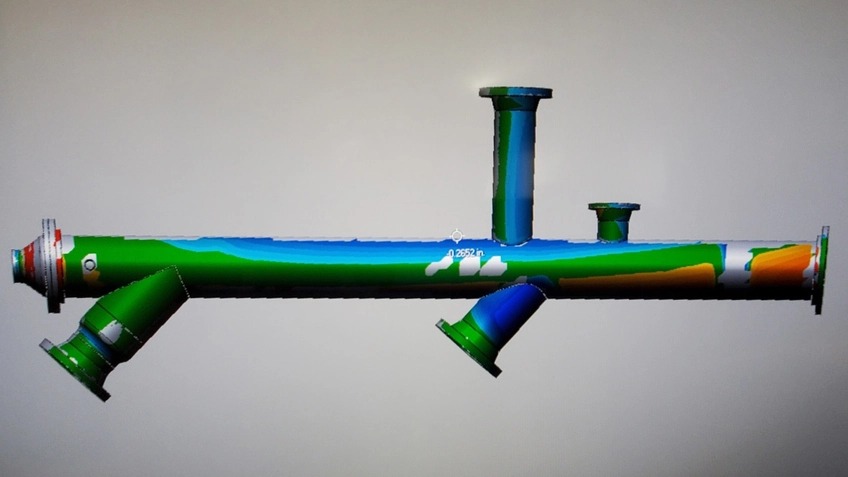

จากนั้นท่อจะถูกส่งออกไปยัง SOLIDWORKS ซึ่งข้อจำกัดเหล่านี้จะถูกนำมาใช้ในการออกแบบแบบจำลองที่สมบูรณ์ หลังจากการจัดตำแหน่งแล้ว แบบจำลองท่อ (หรือผลิตภัณฑ์ที่ผ่านการวิศวกรรมย้อนกลับอื่น ๆ) สามารถส่งกลับไปยัง Design X ซึ่งฟีเจอร์การทำแผนที่ความร้อนของโปรแกรมจะทำให้การวางซ้อนข้อมูล CAD ง่ายขึ้น ค้นหาค่าเบี่ยงเบน และตรวจสอบให้แน่ใจว่าชิ้นส่วนต่าง ๆ ตรงตามค่าความคลาดเคลื่อนในการติดตั้ง

ส่วนท่อที่ซับซ้อนกำลังถูกสร้างแผนที่ความร้อนบน Geomagic Design X รูปภาพโดย Titan Engineered Solutions

ตามที่ Turner กล่าว เวิร์กโฟลว์สามขั้นตอนนี้ไม่เพียงแต่เพิ่มประสิทธิภาพและเร่งการผลิตเท่านั้น แต่ยังทำให้ Titan มั่นใจมากขึ้นอีกด้วยว่าชิ้นส่วนที่ผลิตขึ้นจะพอดีเมื่อมาถึง

“สำหรับท่อ ปลายท่อจะบอกฉันได้ว่าท่อยาวแค่ไหน เส้นผ่านศูนย์กลางเท่าไหร่ และต้องเชื่อมต่ออย่างไร” Turner อธิบาย “ด้วยกระบวนการสามขั้นตอนที่ราบรื่น ฉันสามารถค้นหาตำแหน่งรูทั้งหมดได้ เพื่อให้สามารถยึดท่อเข้าด้วยกันได้ เราเพียงแค่บันทึกการออกแบบดั้งเดิม, ระบุข้อจำกัด และสร้างแบบจำลองตามข้อจำกัดเหล่านั้น”

การสร้างแบบจำลองความละเอียดหลายระดับกำลังจะเกิดขึ้นใช่หรือไม่?

เนื่องจากสินค้าจำนวนมากที่จัดส่งมามีขนาดใหญ่พอที่จะต้องใช้รถบรรทุกพื้นเรียบ Koch จึงต้องการเน้นย้ำว่าการติดตั้งผลิตภัณฑ์ให้ถูกต้องแม่นยำมีความสำคัญเพียงใดในการลดโอกาสที่อาจเกิดปัญหาในการติดตั้ง สำหรับโครงการต่าง ๆ เช่น พื้นโรงงานทองแดงที่กล่าวถึงข้างต้น เขากล่าวว่าหากเกิดข้อผิดพลาดก็เท่ากับต้องทิ้งทั้งหมด และ “หากคุณยังคงดำเนินการต่อไป ค่าใช้จ่ายก็จะพุ่งสูงขึ้นอย่างรวดเร็ว”

ด้วยเหตุนี้บริษัทจึงยังคงทดลองการสแกน 3D ในพื้นที่ใหม่ ๆ ต่อไป ตัวอย่างเช่น ด้วย Artec Studio ตอนนี้สามารถรวมการสแกนที่บันทึกด้วยอุปกรณ์ที่แตกต่างกันโดยสิ้นเชิงให้เป็นตาข่ายเดียวโดยใช้ข้อมูลที่มีความละเอียดสูงที่สุดจากแต่ละอุปกรณ์

“ในตอนแรก เราได้ Leo & Ray เนื่องจากมีข้อเสนอมูลค่าเฉพาะตัว แต่การสแกน 3D แบบหลายความละเอียดเป็นสิ่งที่เรากำลังพิจารณาอยู่” Koch กล่าวสรุป “มีโครงการมากมายที่การรวมการสแกนเข้าด้วยกันจะมีประโยชน์ ด้วยการสแกนพื้นที่โดยรวม (ด้วย Ray) และการสแกนที่มีรายละเอียดมากขึ้น (ด้วย Leo) เราจึงสามารถจับภาพคุณลักษณะที่บดบังซึ่งไม่สามารถมองเห็นได้ (สำหรับ Ray เท่านั้น)”